Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Phone:+49 211 515 81 70

Fax:+49 211 515 81 728

E-Mail: info@trade-world-one.de

Vienna

Rathausstrasse 21/12

1010 Vienna

Phone: +43 664 171 89 69

E-Mail: kontakt@trade-world-one.at

Feingussteile aus Edelstahl: Die unsichtbare Kraft für Präzision in Verkehrstechnik & Umwelttechnik

In einer Welt, die sich durch immer schnellere Mobilität und ein wachsendes Umweltbewusstsein definiert, werden die Anforderungen an technische Komponenten unerbittlich hoch. In den anspruchsvollen Sektoren der Verkehrstechnik und der Umwelttechnologie müssen Bauteile nicht nur präzise funktionieren, sondern auch extremen Bedingungen standhalten: korrosiven Medien, permanenten Vibrationen, hohen Temperaturen und enormen mechanischen Belastungen. Hier, an der Schnittstelle von Langlebigkeit und Präzision, entfaltet eine Spitzentechnologie ihr volles Potenzial.

Genau hier ist der Edelstahl-Feinguss, auch Präzisionsguss genannt, weit mehr als nur ein Fertigungsverfahren; seine Produkte sind das Ergebnis eines hochentwickelten Prozesses, der komplexe Geometrien mit herausragenden Materialeigenschaften vereint. Für den technischen Einkauf, für Konstrukteure und Sourcing-Spezialisten, die sich auf die Lieferung kritischer Komponenten für Industriekunden spezialisiert haben, sind diese Teile ein zentraler Baustein für innovative und zuverlässige Lösungen. Dieser Beitrag taucht tief in die Welt des Präzisionsgusses ein und beleuchtet, warum Feingussteile aus Edelstahl für die Herausforderungen des 21. Jahrhunderts unverzichtbar sind.

Do you have any questions? Please feel free to contact us at any time.

To the contact page

Das Feingussverfahren (Wachsausschmelzverfahren) Schritt für Schritt erklärt

Das Feingussverfahren, international als Investment Casting und im Deutschen als Wachsausschmelzverfahren bekannt, ist eine jahrtausendealte Technik, die heute mit modernster Technologie zur Perfektion gebracht wurde. Der Prozess ist aufwendig, aber das Ergebnis rechtfertigt den Aufwand durch eine unerreichte Präzision, die für hochwertige Feingussteile aus Edelstahl charakteristisch ist.

- Schritt 1: Das Urmodell – Der digitale oder handwerkliche Anfang

Alles beginnt mit einem exakten Abbild des späteren Bauteils, dem Wachsmodell. Dieses wird typischerweise mittels Spritzguss in einem präzisen Aluminiumwerkzeug hergestellt, was hohe Stückzahlen mit gleichbleibender Qualität ermöglicht. Für Prototypen oder Kleinserien, wie sie im schnellen Prototypenbau gefordert sind, kommen zunehmend additive Verfahren (3D-Druck) zum Einsatz. - Schritt 2: Der “Wachsbaum” – Effizienz in der Serie

Um den Prozess wirtschaftlich zu gestalten, werden mehrere Wachsmodelle an ein zentrales Gießsystem aus Wachs “angeschweißt”. Das resultierende Gebilde, die “Traube”, ermöglicht das Gießen vieler Teile in einem einzigen Arbeitsgang. - Schritt 3: Die keramische Schale – Die negative Form entsteht

Der Wachsbaum wird wiederholt in einen keramischen Schlicker getaucht und mit feuerfestem Sand besandet. Jede Schicht wird sorgfältig getrocknet. Dieser Prozess wird typischerweise 7-12 Mal wiederholt, bis eine stabile Keramikschale – die eigentliche, einteilige Gussform – entstanden ist, die dem Druck des flüssigen Metalls standhalten kann. - Schritt 4: Das Ausschmelzen – Platz für das Metall schaffen

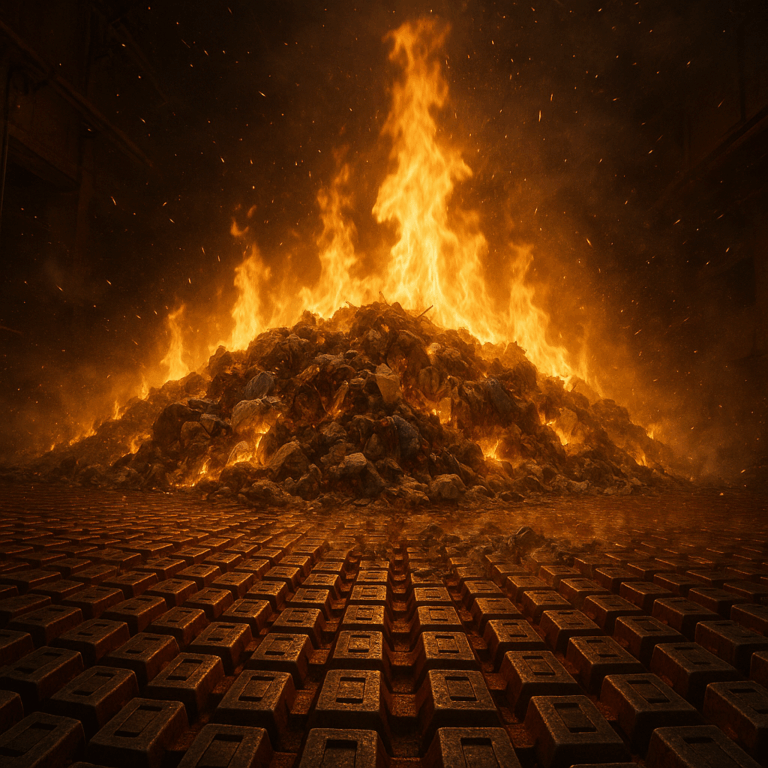

In einem Autoklaven wird die Keramikform erhitzt. Das Wachs schmilzt und fließt aus der Form heraus, wodurch ein perfekter Hohlraum entsteht. Das Wachs wird aufgefangen und kann recycelt werden, was den Prozess nachhaltiger macht. - Schritt 5: Der Guss – Der flüssige Stahl nimmt Form an

Die leere Keramikform wird auf über 1000 °C vorgeheizt, um einen Temperaturschock zu verhindern. Der Guss des flüssigen Edelstahls erfolgt unter streng kontrollierten Bedingungen, oft im Vakuum, um eine porenfreie Materialstruktur für das Feingussteil aus Edelstahl zu gewährleisten. - Schritt 6: Das Finish – Vom Rohling zum Präzisionsteil

Nach dem Abkühlen wird die Keramikschale zerstört. Die einzelnen Gussteile werden vom Gießsystem getrennt. Es folgen Nachbearbeitungsschritte wie das Glasperlen- oder Keramikstrahlen der Oberfläche zur Erzielung einer homogenen Optik und gegebenenfalls eine Wärmebehandlung oder zerspanende Endbearbeitung, um engste Toleranzen zu realisieren. Das Ergebnis ist ein fertiges Präzisionsteil.

Die Wahl der Legierung: Das Material-Herzstück für Feingussteile aus Edelstahl

Für die Performance von Feingussteilen aus Edelstahl ist die Wahl der korrekten Legierung entscheidend und hängt direkt von der Anwendung ab.

- Austenitischer rostfreier Stahl (z. B. 1.4301, 1.4404): Diese Legierungen sind die “Arbeitspferde”. Sie sind inhärent korrosionsbeständig und besitzen eine hohe Zähigkeit. Ideal für Pumpengehäuse und Armaturen in Kläranlagen, wo die Feingussteile aus Edelstahl aggressiven Abwässern widerstehen müssen. 1.4404 (316L) bietet erhöhte Beständigkeit gegen Chloride.

- Martensitische Edelstähle (z. B. 1.4021): Durch Wärmebehandlung extrem hart und verschleißfest. Perfekt für Feingussteile aus Edelstahl, die hohem mechanischem Verschleiß ausgesetzt sind, wie Pumpenlaufräder oder Komponenten von Bremssystemen.

- Ausscheidungshärtende Stähle (PH-Stähle, z. B. 1.4542): Kombinieren Korrosionsbeständigkeit mit extrem hoher Festigkeit. Ideal für hochbelastete Strukturbauteile in der Luft- und Raumfahrt sowie für anspruchsvolle Feingussteile aus Edelstahl in der Verkehrstechnik.

- Duplex-Stähle (z. B. 1.4462): Besitzen eine sehr hohe Festigkeit und herausragende Beständigkeit gegen Spannungsrisskorrosion. Prädestiniert für den Einsatz in Entsalzungsanlagen oder Biogasreaktoren.

Technische & wirtschaftliche Vorteile: Darum sind Feingussteile aus Edelstahl überlegen

Das Feingussverfahren bietet eine einzigartige Kombination aus Vorteilen, die Feingussteile aus Edelstahl von anderen Fertigungsverfahren abheben.

- Maximale Designfreiheit: Komplexe Geometrien, innenliegende Kanäle und Hinterschneidungen können in einem einzigen Stück gefertigt werden. Dies eliminiert spätere Montage- oder Schweißprozesse, die potenzielle Schwachstellen darstellen.

- Near-Net-Shape-Fertigung: Die Bauteile werden “nahezu in Endform” gegossen. Die hohe Maßgenauigkeit macht eine aufwendige mechanische Nachbearbeitung oft überflüssig. Die Einsparungen bei der Zerspanung (Fräsen, Drehen) sind erheblich. Das spart Zeit, Kosten und Material bei der Herstellung von Feingussteilen aus Edelstahl.

- Exzellente Oberflächengüte: Die glatten Oberflächen (Ra 3,2 bis 6,3 µm) reduzieren die Reibung und verbessern die Ästhetik.

- Wirtschaftlichkeit bei Komplexität: Je komplexer das Bauteil und je höherwertiger die Legierung, desto wirtschaftlicher wird der Feinguss. Die hohe Materialausnutzung senkt die Stückkosten erheblich.

- Ökologischer Fußabdruck: Geringer Materialabfall und Recycling von Gussresten machen den Feinguss zu einem ressourcenschonenden Verfahren.

Design for Manufacturing: Die Konstruktion perfekter Feingussteile aus Edelstahl

Um das volle Potenzial von Feingussteilen aus Edelstahl auszuschöpfen, müssen Konstrukteure einige grundlegende Prinzipien beachten (Design for Manufacturing, DfM).

- Gleichmäßige Wandstärken: Große Unterschiede vermeiden, um innere Spannungen und Lunker (Schwindungshohlräume) zu verhindern.

- Vermeidung scharfer Kanten: Übergänge großzügig mit Radien versehen, um Spannungskonzentrationen zu minimieren – ein kritisches Kriterium für die Langlebigkeit.

- Entformungsschrägen: Notwendig, damit das Wachsmodell beschädigungsfrei aus dem Spritzgusswerkzeug entnommen werden kann (typisch 0,5° bis 2°).

- Nutzung von Gießsimulation: Moderne Software (z.B. MAGMASOFT) simuliert den Füll- und Erstarrungsprozess, um potenzielle Gussfehler virtuell zu erkennen und das Design zu optimieren, bevor das Werkzeug gebaut wird.

Anwendungen: Edelstahl-Feinguss in Verkehrstechnik & Umwelttechnik

Die Theorie wird erst lebendig, wenn man sieht, wo Feingussteile aus Edelstahl ihre Stärken ausspielen.

In der Verkehrstechnik:

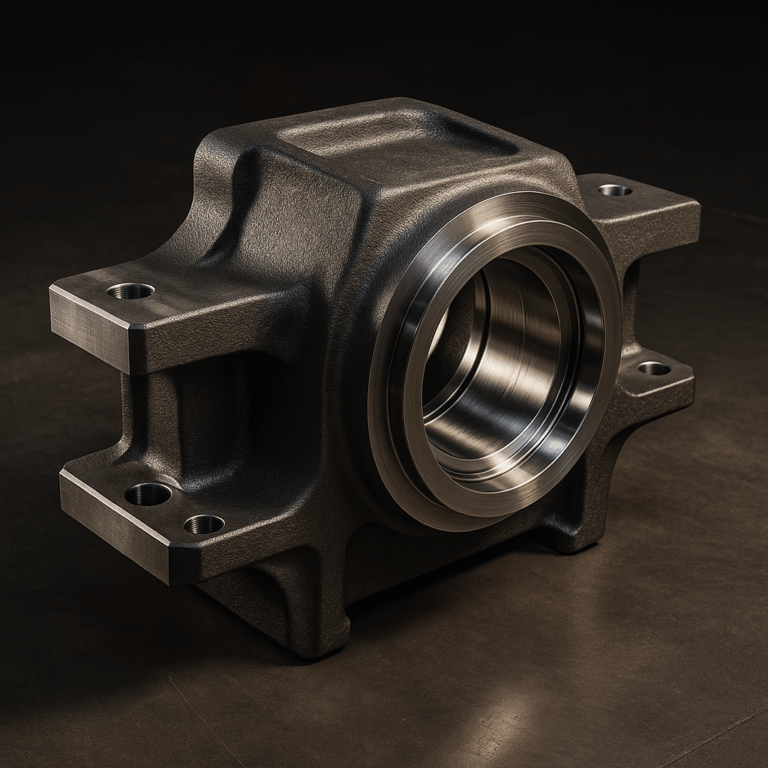

- Radsatzlagergehäuse im Schienenverkehr: Diese sicherheitskritischen Feingussteile aus Edelstahl nehmen immense dynamische Lasten auf. Die komplexe, rippenverstärkte Geometrie bietet maximale Steifigkeit bei optimiertem Gewicht.

- Turbolader-Turbinenräder: Rotieren mit über 200.000 U/min bei bis zu 1050 °C. Nur der Feinguss kann diese aerodynamisch komplexen Schaufeln aus hitzebeständigen Nickelbasis- oder Spezialedelstählen in der geforderten Präzision herstellen.

- Komponenten für Bremssysteme: Feingussteile aus Edelstahl für Bremssättel oder Halterungen bieten überlegene Festigkeit und Korrosionsbeständigkeit gegen Straßensalz.

In der Umwelttechnik:

- Membranventile und Pumpenlaufräder: Komplexe, strömungsoptimierte Geometrien aus korrosionsbeständigem Edelstahl (z.B. 1.4404) garantieren maximale Effizienz und Langlebigkeit im Kontakt mit aggressiven Medien.

- Rührwerkskomponenten für Biogasreaktoren: Feingussteile aus Edelstahl (oft Duplex-Stahl) bieten die nötige Beständigkeit in hochkorrosiver und abrasiver Umgebung.

- Düsen für die Rauchgasentschwefelung: In Kraftwerken ist Feinguss aus hochlegierten Edelstählen oft die einzige langlebige Lösung für diese anspruchsvolle Anwendung.

Qualitätssicherung im Feinguss: Prüfung, Tests & Zertifizierungen für Feingussteile aus Edelstahl

Bei sicherheitsrelevanten Bauteilen gibt es keine Kompromisse: Die Qualität von Feingussteilen aus Edelstahl muss zu 100 % gewährleistet sein.

- Materialanalyse: Jede Schmelze wird mittels Spektrometrie auf ihre exakte Zusammensetzung geprüft.

- Non-destructive testing (NDT): Röntgenprüfung (innere Fehler), Farbeindringprüfung (Oberflächenrisse) und Magnetpulverprüfung verifizieren die Integrität jedes Bauteils.

- Mechanische Prüfungen: Zugversuche und Kerbschlagbiegeversuche an Probestäben bestimmen Festigkeit, Dehnung und Zähigkeit.

- Zertifizierungen: Branchenspezifische Standards wie EN 9100 (Luft- und Raumfahrt) oder AD 2000-Merkblatt W 0 (Druckbehälter) bestätigen höchste Prozesssicherheit und Eignung.

Fazit: Warum Feingussteile aus Edelstahl eine Schlüsseltechnologie sind

Feingussteile aus Edelstahl sind weit mehr als nur präzise geformtes Metall. Sie sind eine Schlüsseltechnologie, die Innovationen in kritischen Industriebereichen vorantreibt. Die einzigartige Kombination aus maximaler Designfreiheit, herausragenden Werkstoffeigenschaften und wirtschaftlicher Fertigung macht sie zur optimalen Lösung für die komplexen Herausforderungen in der Verkehrs- und Umwelttechnik.

Die Zukunft des Verfahrens ist digital und nachhaltig. Additive Fertigung von Wachsmodellen, KI-gesteuerte Prozessoptimierung und neue Legierungen erweitern das Anwendungsspektrum kontinuierlich.

Für technische Beschaffungsunternehmen und deren Kunden ist die frühzeitige Zusammenarbeit mit erfahrenen Gießereien und Sourcing-Spezialisten der entscheidende Erfolgsfaktor. Nur so kann das volle Potenzial dieser faszinierenden Technologie ausgeschöpft werden. Feingussteile aus Edelstahl sind und bleiben somit ein unverzichtbarer Baustein für eine sicherere, effizientere und nachhaltigere industrielle Zukunft.

Sources

- ScienceDirect für wissenschaftliche Forschung zu Edelstahl und Feinguss

- ResearchGate für wissenschaftliche Artikel und Forschungsergebnisse

- SpringerLink für wissenschaftliche Publikationen über metallurgische Themen

- Wikipedia: Investment Casting für allgemeine Informationen zum Feingussverfahren

- Materials Today für Informationen über Materialwissenschaft und -technologie

- ASM International für tiefere Informationen über Metallurgie und Materialwissenschaft

- The Minerals, Metals & Materials Society für wissenschaftliche und technische Informationen

- Elsevier für Zugang zu wissenschaftlichen Artikeln und Büchern über Edelstahl und Feinguss

- Academia.edu für Forschungsarbeiten und wissenschaftliche Veröffentlichungen

- Directory of Open Access Journals für Open-Access-Forschung in der Materialwissenschaft

Do you have any questions? Please feel free to contact us at any time.

To the contact page