Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Telefone:+49 211 515 81 70

Fax:+49 211 515 81 728

E-mail: info@trade-world-one.de

Viena

Rathausstraße 21/12

1010 Viena

Telefone: +43 664 171 89 69

E-mail: kontakt@trade-world-one.at

Os heróis invisíveis dos transportes públicos – Uma introdução à necessidade técnica

Todos os dias, milhões de pessoas confiam na fiabilidade dos transportes públicos. Os elétricos, metropolitanos e autocarros têm de funcionar – sem "ses" nem "mas". No entanto, por detrás desta obviedade esconde-se uma realidade de que poucos passageiros têm consciência: a manutenção destes complexos sistemas de veículos é uma luta permanente contra o desgaste, a obsolescência e os estrangulamentos no fornecimento.

Tem alguma pergunta? Não hesite em nos contatar a qualquer momento.

» Para a página de contatoA situação torna-se particularmente crítica quando as peças originais deixam de estar disponíveis. Os fabricantes desaparecem do mercado, as linhas de produtos são descontinuadas, os fornecedores mudam, a documentação perde-se. É exatamente aqui que começa o trabalho dos verdadeiros heróis dos transportes públicos – aqueles especialistas que, através de engenharia reversa e da reconstrução precisa de componentes, asseguram que peças originais desgastadas se tornam novamente peças sobresselentes homologadas e operacionalmente fiáveis. Estes profissionais garantem a mobilidade das nossas cidades, mesmo que o seu trabalho ocorra nos bastidores.

A situação inicial: Quando as peças sobresselentes se tornam escassas

A vida útil média de um elétrico é de trinta anos ou mais. Os metropolitanos são por vezes operados durante ainda mais tempo. Durante este período, os veículos passam por várias revisões, inúmeros ciclos de manutenção e processos de desgaste permanentes. Embora a estrutura do veículo seja, em princípio, concebida para esta longa vida útil, o mesmo não se aplica necessariamente a todos os componentes e peças.

A aquisição de peças sobresselentes nas empresas de transportes é complexa: as peças originais estão frequentemente disponíveis apenas por um período limitado após o fim da produção. Os fabricantes são muitas vezes legalmente obrigados a manter peças sobresselentes apenas por dez a quinze anos. Depois disso, a situação torna-se crítica. Componentes como acoplamentos, timonarias de travão, suportes de rodeiro, isoladores ou componentes eletrónicos especializados tornam-se subitamente um problema.

Para piorar a situação, a documentação técnica está frequentemente incompleta, especialmente nos veículos mais antigos. Os desenhos originais perderam-se, não foram entregues durante uma mudança de fabricante ou nunca existiram nessa forma porque os componentes foram fabricados com base em amostras. Para os operadores de transportes, isto significa: Uma peça defeituosa não pode ser simplesmente encomendada de novo – a reconstrução torna-se inevitável.

Engenharia Reversa: Definição e delimitação

A engenharia reversa, frequentemente designada por retroengenharia ou reconstrução, é o processo sistemático de análise de um produto existente com o objetivo de compreender e documentar a sua conceção, função e especificações. No contexto da tecnologia de transportes, não se trata de pirataria ilegal de produtos, mas sim da reprodução legítima e necessária de peças sobresselentes quando a documentação original ou as fontes de abastecimento já não estão disponíveis.

O processo difere fundamentalmente da conceção regular. Enquanto no novo design se parte dos requisitos funcionais para desenvolver uma solução, a reengenharia segue o caminho inverso: a partir da solução existente – a peça original desgastada – deduzem-se os requisitos e a lógica de conceção.

Esta abordagem requer uma compreensão profunda não só da tecnologia de fabrico, mas também da evolução histórica dos métodos de conceção, normas de materiais e processos de produção. Uma timonaria de travão da década de 1990 segue princípios de conceção diferentes dos de um componente atual – não necessariamente porque fosse pior, mas porque na altura vigoravam outras normas, outros materiais e outros processos de fabrico.

O processo sistemático: Da análise de projeto à homologação

Registo e digitalização através da medição de componentes

O primeiro passo da engenharia reversa começa com o registo preciso da peça original. Os métodos modernos de digitalização 3D permitem a medição sem contacto de geometrias complexas com precisão na ordem dos centésimos de milímetro. A digitalização a laser, a projeção de luz estruturada ou a tomografia computorizada (TC) fornecem nuvens de pontos de alta resolução que servem de base para o processamento posterior.

Mas atenção: Uma peça desgastada não é idêntica à peça nova original. O desgaste, as deformações, a corrosão e as tentativas de reparação anteriores deixaram as suas marcas. A arte da reconstrução de componentes consiste em distinguir entre as geometrias pretendidas pelo design e as causadas pelo desgaste. Um suporte de rodeiro que esteve em serviço durante vinte anos mostra sinais de fadiga e possivelmente deformações plásticas – estas não devem ser adotadas como geometria nominal.

É aqui que entra a experiência: engenheiros com conhecimentos práticos de construção de veículos reconhecem quais as tolerâncias pretendidas pelo projeto, quais os ajustes que devem estar presentes e onde existe desgaste. Esta experiência não pode ser substituída por software – é o resultado de décadas de experiência na indústria.

Análise de materiais e qualificação

Paralelamente ao registo geométrico, é efectuada a análise do material. Que material foi utilizado? Que propriedades mecânicas deve possuir? Que tratamento de superfície é necessário?

Métodos modernos de análise, como a análise espectral, fluorescência de raios X ou exames metalográficos, permitem a determinação precisa da composição do material. Mas também aqui, a simples análise não é suficiente: o conhecimento das normas históricas de materiais é crucial. Um aço especificado segundo a norma DIN na década de 1980 pode ter de ser transferido hoje para uma norma EN – nem sempre uma correspondência de um para um.

Os componentes relevantes para a segurança são particularmente críticos: timonarias de travão, acoplamentos, estruturas de suporte. Aqui, não só os valores de resistência estática devem estar corretos, mas também as propriedades dinâmicas como a resistência à fadiga, a resiliência ao impacto e a resistência à corrosão. A escolha do material determina a segurança operacional e a capacidade de homologação.

Reconstrução construtiva para modelo CAD

Um modelo CAD paramétrico é agora criado a partir da nuvem de pontos. Este passo da reengenharia é muito mais do que um simples "redesenho". Trata-se de compreender e reconstituir a lógica de conceção: Porque é que o projetista escolheu esta geometria? Que casos de carga foram considerados? Que processos de fabrico estavam previstos?

A reconstrução é efectuada segundo princípios de engenharia: raios, chanfros, espessuras de parede seguem relações lógicas. As tolerâncias não são definidas arbitrariamente, mas especificadas de acordo com a função. As superfícies de ajuste recebem os acabamentos superficiais adequados. As roscas são executadas em conformidade com as normas e as cargas.

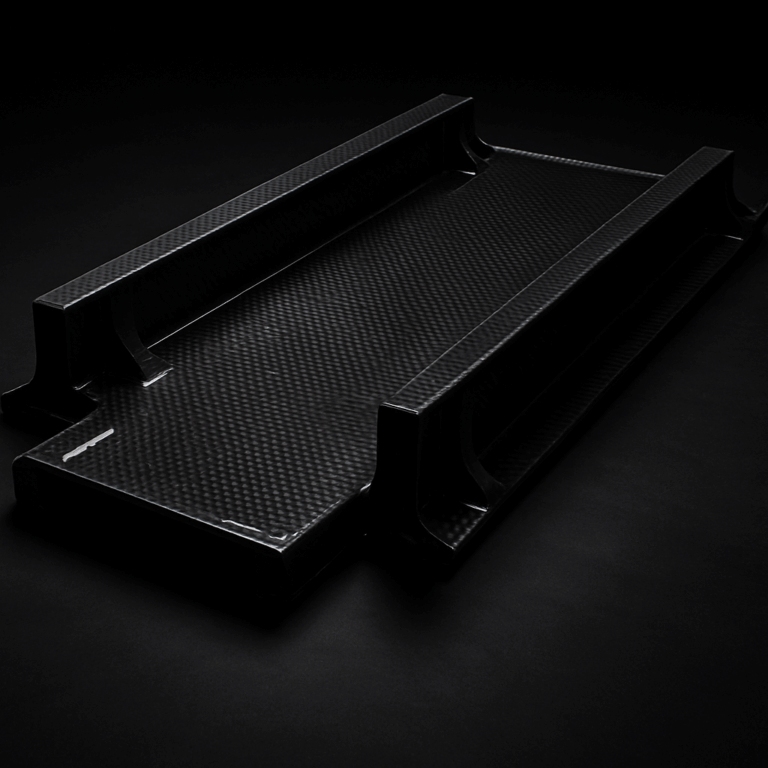

Em muitos casos, a peça desgastada não é reproduzida um-para-um, mas otimizada. Os pontos fracos que se manifestaram durante a operação são eliminados. Os materiais são adaptados às normas atuais. Os processos de fabrico são modernizados sem comprometer a função. O resultado é uma peça sobresselente que corresponde funcionalmente ao original ou até o supera – com total compatibilidade com o sistema existente.

Planeamento de produção sem desenho de fabrico

Um caso particularmente exigente é o fabrico baseado em amostra sem especificação de desenho existente – como, por exemplo, no caso de timonarias de travão da nossa gama de stock. Aqui não existe nem um desenho técnico de fabrico nem uma especificação detalhada. Apenas a peça em si e o conhecimento da sua função no sistema global estão disponíveis.

Nestes casos, o processo começa com uma análise funcional abrangente: Que forças ocorrem? Que movimentos deve a peça executar? Com que outros componentes interage? Que padrões de desgaste são típicos?

Com base nesta análise, é criada uma documentação técnica completa – inversamente, da peça para o desenho. As tolerâncias são definidas de acordo com a função, as dimensões críticas identificadas, as características de inspeção definidas. O resultado é um documento de fabrico que permite uma produção em série reprodutível e cumpre simultaneamente todos os requisitos de garantia de qualidade e rastreabilidade.

Requisitos regulamentares e processos de homologação

Bases normativas

A reprodução de peças sobresselentes para veículos ferroviários está sujeita a rigorosos requisitos regulamentares. Normas europeias como a EN 15085 para a soldadura de veículos e componentes ferroviários ou a EN ISO 3834 para requisitos de qualidade na soldadura por fusão estabelecem padrões claros.

Além disso, aplicam-se homologações e licenças de operação específicas do veículo. Uma peça sobresselente deve demonstrar possuir as mesmas propriedades técnicas que a peça original para a qual a homologação foi concedida. Isto requer documentação abrangente e provas de ensaio.

A certificação ISO 9001, tal como detida pela Trade World One, é um pré-requisito básico, mas não suficiente. Além disso, são necessárias provas específicas relativas à qualificação de materiais, processos de fabrico e procedimentos de ensaio. Cada componente relevante para a segurança deve ser submetido a uma inspeção de primeiro artigo que comprove inequivocamente a sua aptidão para utilização.

Obrigações de documentação na reengenharia

A documentação é a espinha dorsal de qualquer projeto de engenharia reversa. Deve comprovar sem lacunas:

- Origem e referência: De que tipo de veículo provém a peça original? Qual era a sua posição no veículo? Qual o fabricante que a produziu originalmente?

- Análise e especificação: Que dados geométricos foram determinados? Que materiais foram identificados? Que propriedades mecânicas foram verificadas?

- Conceção e cálculo: Segundo que critérios foi efetuada a reengenharia? Que cálculos foram realizados? Que fatores de segurança foram aplicados?

- Fabrico e garantia de qualidade: Que processos de fabrico foram utilizados? Que testes foram realizados? Que resultados de medição foram obtidos?

- Aceitação e libertação: Que entidade de inspeção aceitou a peça? Que certificados de conformidade estão disponíveis?

Esta documentação não é um fim em si mesma, mas a base para a segurança operacional. Em caso de danos, deve ser possível rastrear a qualquer momento que a peça sobresselente foi devidamente especificada, fabricada e testada.

Ensaio e validação

A validação de uma peça sobresselente criada através de engenharia reversa é um processo multifásico. Primeiro, são realizados testes individuais nos componentes fabricados: inspeção dimensional, ensaio de materiais, ensaios não destrutivos para detetar fissuras ou inclusões, inspeção de superfície.

Seguem-se os testes funcionais: A peça encaixa na posição de instalação prevista? Cumpre os requisitos cinemáticos? A compatibilidade com os componentes adjacentes está assegurada?

Para componentes críticos de segurança, são também necessários testes de carga. Uma timonaria de travão deve comprovadamente ser capaz de absorver as forças especificadas sem falhar. Um suporte de rodeiro deve suportar as cargas dinâmicas da operação.

Em casos críticos, uma instalação-piloto também pode ser útil: a peça sobresselente é primeiro testada num único veículo em condições reais de operação antes da libertação para série. Este teste prático fornece informações valiosas sobre o comportamento a longo prazo e potenciais de otimização.

Desafios técnicos na prática

Gestão da obsolescência

A obsolescência – a indisponibilidade de componentes devido à descontinuação da produção – é um dos maiores desafios na manutenção de sistemas técnicos de longa duração. No caso dos veículos ferroviários, o problema é agravado pelo ciclo de vida extremamente longo dos veículos.

Uma gestão estratégica da obsolescência utiliza a engenharia reversa não só para resolver estrangulamentos agudos, mas também para criar segurança de abastecimento de forma proativa. Através da identificação precoce de componentes críticos e da sua documentação sistemática por meio de engenharia reversa, os operadores de transportes podem reduzir a sua dependência de fornecedores individuais e aumentar a fiabilidade do abastecimento.

Um exemplo prático: Os componentes eletrónicos de controlo envelhecem não só fisicamente, mas também tecnologicamente. Microcontroladores que eram o estado da arte há vinte anos já não estão disponíveis hoje. No entanto, a sua funcionalidade pode ser replicada por componentes modernos – desde que o modo de funcionamento original tenha sido totalmente compreendido e documentado.

Substituição de materiais

De opprinnelig brukte materialene er ikke alltid tilgjengelige i samme spesifikasjon. Stålkvaliteter endres, standardbetegnelser oppdateres, leverandører forsvinner fra markedet. Kunsten med rekonstruksjon består i å finne et likeverdig eller bedre erstatningsmateriale som oppfyller alle funksjonelle krav.

Isto requer uma profunda compreensão metalúrgica. Uma simples tradução das designações das normas não é suficiente. Propriedades mecânicas, soldabilidade, resistência à corrosão, comportamento à fadiga – todas estas características devem ser consideradas e ponderadas.

Na nossa prática, tem-se verificado que os materiais modernos oferecem frequentemente vantagens: maior resistência com menor peso, melhor resistência à corrosão, união mais simples. O desafio reside em utilizar estas vantagens sem comprometer a compatibilidade com o sistema existente.

Interfaces e compatibilidade

Uma peça sobresselente criada através de engenharia reversa tem de encaixar perfeitamente no sistema existente. Isto aplica-se não só ao ajuste geométrico, mas também às interfaces funcionais e físicas.

Um exemplo: Um elemento de acoplamento não deve apenas encaixar geometricamente na contrapeça, mas também ser compatível em termos de dureza, acabamento superficial e comportamento tribológico. Demasiado macio – e desgasta-se rapidamente. Demasiado duro – e danifica a contrapeça. O equilíbrio é decisivo.

Semelhante com as roscas: É uma rosca métrica ou uma rosca Whitworth? Qual a classe de tolerância? Qual o acabamento superficial? Estes detalhes podem parecer triviais, mas decidem sobre o funcionamento ou a falha.

A experiência de décadas de aquisição para projetos internacionais – como a adquirida pelo nosso fundador Rainer Schieck na SIEMENS – mostra: São precisamente os detalhes supostamente simples que constituem frequentemente as maiores armadilhas. Meio milímetro de desvio, um grau de tolerância demasiado largo, um processo de endurecimento esquecido – e a peça não funciona.

Análise económica da reprodução de componentes

Estrutura de custos

O desenvolvimento de uma peça sobresselente através de engenharia reversa incorre inicialmente em custos mais elevados do que uma simples encomenda de catálogo – se é que tal encomenda seria possível. O investimento em análise, projeto, ferramentas e inspeção de primeiro artigo tem de ser feito antes de a primeira peça pronta a utilizar estar disponível.

Mas esta visão é demasiado redutora. A alternativa à reconstrução não é muitas vezes a encomenda barata de catálogo, mas sim a imobilização de veículos, o desmantelamento de séries inteiras ou modificações estruturais dispendiosas. Comparada com estes cenários, a engenharia reversa é altamente económica.

Além disso, os custos unitários diminuem significativamente com maiores quantidades. Uma vez documentadas e aprovadas, as peças sobresselentes podem ser fabricadas em série. O armazenamento – como no nosso armazém de 1.500 metros quadrados – permite então uma disponibilidade rápida a custos calculáveis.

Benefício estratégico

O valor da reengenharia vai muito além da mera poupança de custos. Cria independência de fornecedores individuais, reduz os riscos de aquisição e aumenta a segurança do planeamento. Os operadores de transportes recuperam o controlo sobre a sua aquisição de peças sobresselentes – uma vantagem estratégica que não deve ser subestimada.

Além disso, gera-se conhecimento valioso: A documentação completa dos componentes, que originalmente talvez só existisse como "segredo comercial" no fabricante, torna-se propriedade do operador. Este conhecimento pode ser utilizado para futuras aquisições, para otimizações ou para a consulta de fornecedores alternativos.

Em tempos de crescentes problemas na cadeia de abastecimento – agravados por tensões geopolíticas e pandemias – esta resiliência não tem preço. Um operador de transportes que consegue adquirir componentes críticos por si próprio através de engenharia reversa sistemática é significativamente menos vulnerável do que um que depende de um único fabricante.

Melhores práticas e fatores de sucesso para a reconstrução de componentes

Planeamento antecipado

O momento ideal para a reconstrução de componentes não é quando a última peça sobresselente se esgota, mas sim anos antes. A gestão sistemática da obsolescência identifica precocemente componentes críticos e inicia a documentação enquanto ainda existem peças originais em bom estado disponíveis.

Este planeamento prospetivo permite realizar o processo sem pressão de tempo, avaliar diferentes opções de fabrico e desenvolver soluções ótimas. Soluções de emergência sob pressão de tempo são sempre mais caras e arriscadas.

Parceria em vez de transação

A engenharia reversa não é um produto padrão que se encomenda simplesmente. É um processo de desenvolvimento complexo que requer uma estreita colaboração entre o operador, o comprador técnico e o fabricante.

Na Trade World One, não nos vemos apenas como um fornecedor, mas como parceiros dos nossos clientes. A nossa equipa de engenheiros, especialistas em logística e peritos em compras trabalha em estreita colaboração com os departamentos técnicos dos operadores de transportes. Falamos a mesma língua – técnica, precisa, orientada para soluções – porque vimos da mesma indústria.

Esta parceria começa com a análise do problema e estende-se ao apoio a longo prazo. Documentamos não só o componente, mas também a aplicação, o contexto de instalação e os padrões de falha típicos. Este conhecimento é incorporado em melhorias contínuas.

A garantia de qualidade como princípio fundamental

A qualidade no fornecimento de peças sobresselentes não é negociável – especialmente no setor crítico para a segurança dos transportes públicos. A nossa certificação ISO 9001 não é apenas uma formalidade, mas uma prática vivida em cada passo do processo.

Desde a análise de entrada, passando pela conceção, até à inspeção final: cada passo é documentado, cada medição rastreável, cada peça identificada. Esta sistemática cria não só conformidade regulamentar, mas sobretudo segurança – para o operador e, em última análise, para os passageiros.

Perspetivas futuras: Digitalização e fabrico aditivo

As tecnologias de engenharia reversa estão a evoluir rapidamente. A digitalização 3D está a tornar-se mais precisa e rápida, o software apoiado por IA reconhece automaticamente geometrias e sugere parâmetros de conceção, os gémeos digitais permitem testes virtuais antes do fabrico físico.

Particularmente interessante é a combinação de engenharia reversa com processos de fabrico aditivo. A impressão 3D de peças metálicas está a atingir cada vez mais a qualidade dos processos de fabrico convencionais e oferece novas possibilidades: Geometrias complexas, que anteriormente só podiam ser produzidas com grande esforço através de fundição ou fresagem, podem ser impressas diretamente. Pequenas quantidades tornam-se economicamente viáveis. Podem ser realizadas otimizações de construção leve que não seriam possíveis com métodos clássicos.

Mas apesar de todo o entusiasmo tecnológico: os princípios básicos permanecem. Mesmo uma peça sobresselente impressa em 3D tem de cumprir os requisitos funcionais, ser qualificada em termos de materiais e estar aprovada normativamente. A tecnologia é a ferramenta – a experiência dos utilizadores continua a ser decisiva.

Conclusão: A engenharia reversa como pilar da segurança operacional

A engenharia reversa na tecnologia de transportes é muito mais do que uma solução técnica de recurso para problemas de peças sobresselentes. É uma competência estratégica que cria segurança operacional, eficiência económica e independência.

Os heróis invisíveis por detrás dos transportes públicos – os engenheiros que analisam peças desgastadas, os projetistas que reconstroem geometrias, os especialistas em materiais que qualificam materiais, os inspetores de qualidade que documentam cada passo – todos contribuem, através da reprodução qualificada de peças sobresselentes, para que a cidade se mantenha em movimento. Todos os dias. De forma fiável.

Com o nosso ADN industrial, a nossa rede global e a nossa competência técnica, na Trade World One compreendemos os desafios dos nossos clientes por experiência própria. Sabemos que não se trata de produtos de catálogo, mas sim de soluções. Que a disponibilidade conta quando é necessária. Que a precisão técnica decide o sucesso ou a paralisação.

Enquanto outros ainda discutem, nós já estamos a entregar – porque conhecemos os problemas, dominamos as soluções e compreendemos a responsabilidade. Porque sem estas peças, sem esta experiência, sem esta fiabilidade, a cidade não anda.

Essa é a nossa motivação. Essa é a nossa experiência. Estes somos nós: Trade World One – O seu parceiro de aquisição técnica com ADN industrial.

Fontes

- Reverse Engineering von digitalen Medienartefakten – Zenodo

- Reverse Engineering von Logik-Gattern in integrierten Schaltkreisen – Humboldt-Universität Berlin

- Reverse Engineering vergangener urbaner Mobilitäten – Max-Planck-Institut

- Empirische Studie zum Reverse Engineering von Windows-Malware – HAW Hamburg

- Reverse Engineering und Rapid Prototyping – Springer Professional

- Reverse Engineering Definition – Gabler Wirtschaftslexikon

- Möglichkeiten für den Einsatz von Reverse Engineering – TU Dresden

- Reverse Engineering – Wikipedia

- Reverse Engineering – Britannica

- International Organization for Standardization (ISO) – Standards für Engineering

Tem alguma pergunta? Não hesite em nos contatar a qualquer momento.

» Para a página de contato