Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Telefon:+49 211 515 81 70

Fax:+49 211 515 81 728

E-post: info@trade-world-one.de

Wien

Rathausstraße 21/12

1010 Wien

Telefon: +43 664 171 89 69

E-post: kontakt@trade-world-one.at

Kollektivtrafikens osynliga hjältar – En introduktion till teknisk nödvändighet

Varje dag förlitar sig miljontals människor på kollektivtrafikens tillförlitlighet. Spårvagnar, tunnelbanor och bussar måste fungera – utan om och men. Men bakom denna självklarhet döljer sig en verklighet som få passagerare är medvetna om: underhållet av dessa komplexa fordonssystem är en ständig kamp mot slitage, inkurans och leveransflaskhalsar.

Har du frågor? Tveka inte att kontakta oss.

» Till kontaktsidanDet blir särskilt kritiskt när originaldelar inte längre finns tillgängliga. Tillverkare försvinner från marknaden, produktlinjer läggs ner, leverantörer byts ut, dokumentation går förlorad. Det är precis här som kollektivtrafikens sanna hjältar tar vid – de specialister som genom omvänd konstruktion (reverse engineering) och exakt komponentrekonstruktion säkerställer att utslitna originaldelar återigen blir godkända, driftsäkra reservdelar. Dessa experter säkrar våra städers mobilitet, även om deras arbete sker i det dolda.

Utgångsläget: När reservdelar blir en bristvara

Den genomsnittliga livslängden för en spårvagn är trettio år eller mer. Tunnelbanor körs ibland ännu längre. Under denna period genomgår fordonen flera revisioner, otaliga underhållscykler och ständiga slitageprocesser. Medan fordonsstrukturen i grunden är dimensionerad för denna långa användningstid, gäller detta inte nödvändigtvis för alla komponenter och delar.

Reservdelsupphandling för trafikföretag är komplex: originaldelar är ofta bara tillgängliga under en begränsad tid efter produktionsslut. Tillverkare är ofta enligt lag bara skyldiga att tillhandahålla reservdelar i tio till femton år. Därefter blir det kritiskt. Komponenter som koppel, bromslänkage, hjulsatsbärare, isolatorer eller specialiserade elektronikkomponenter blir plötsligt ett problem.

För att göra saken värre är den tekniska dokumentationen ofta ofullständig, särskilt för äldre fordon. Originalritningar har gått förlorade, överlämnades inte vid byte av tillverkare eller existerade aldrig i den formen eftersom komponenter tillverkades efter prov. För trafikoperatörer innebär detta: En defekt del kan inte bara beställas på nytt – en nykonstruktion blir oundviklig.

Omvänd konstruktion (Reverse Engineering): Definition och avgränsning

Omvänd konstruktion, ofta kallat reverse engineering eller återskapande, är den systematiska processen att analysera en befintlig produkt med målet att förstå och dokumentera dess konstruktion, funktion och specifikationer. I transporttekniska sammanhang handlar det inte om illegal produktpiratkopiering, utan om den legitima och nödvändiga reproduktionen av reservdelar när originaldokumentation eller inköpskällor inte längre finns tillgängliga.

Processen skiljer sig fundamentalt från vanlig konstruktion. Medan man vid nykonstruktion utgår från de funktionella kraven och utvecklar en lösning utifrån dem, tar re-engineering den motsatta vägen: från den befintliga lösningen – den utslitna originaldelen – drar man slutsatser om kraven och konstruktionslogiken.

Detta tillvägagångssätt kräver en djup förståelse inte bara för tillverkningsteknik, utan även för den historiska utvecklingen av konstruktionsmetoder, materialstandarder och tillverkningsprocesser. Ett bromslänkage från 1990-talet följer andra konstruktionsprinciper än en modern komponent – inte nödvändigtvis för att den var sämre, utan för att andra standarder, material och tillverkningsprocesser var standard på den tiden.

Den systematiska processen: Från konstruktionsanalys till godkännande

Registrering och digitalisering genom komponentmätning

Det första steget i omvänd konstruktion börjar med en exakt registrering av originaldelen. Moderna 3D-skanningsmetoder möjliggör beröringsfri mätning av komplexa geometrier med en noggrannhet på hundradels millimeter. Laserskanning, strukturerad ljusprojektion eller CT-skanning ger högupplösta punktmoln som fungerar som bas för vidare bearbetning.

Men var försiktig: En utsliten del är inte identisk med den ursprungliga nya delen. Slitage, deformationer, korrosion och tidigare reparationsförsök har lämnat spår. Konsten med komponentrekonstruktion består i att skilja mellan konstruktionsmässigt avsedda och slitagebetingade geometrier. En hjulsatsbärare som har varit i drift i tjugo år visar tecken på utmattning och eventuellt plastiska deformationer – dessa får inte övertas som bör-geometri.

Här kommer erfarenheten in i bilden: ingenjörer med praktisk kunskap från fordonstillverkning inser vilka toleranser som var avsedda i konstruktionen, vilka passningar som måste finnas och var slitage föreligger. Denna expertis kan inte ersättas av programvara – den är resultatet av årtionden av erfarenhet i branschen.

Materialanalys och kvalificering

Parallellt med den geometriska registreringen genomförs materialanalysen. Vilket material användes? Vilka mekaniska egenskaper måste det ha? Vilken ytbehandling är nödvändig?

Moderna analysmetoder som spektralanalys, röntgenfluorescens eller metallografiska undersökningar möjliggör en exakt bestämning av materialsammansättningen. Men även här räcker inte enbart analys: kunskap om historiska materialstandarder är avgörande. Ett stål som specificerades enligt DIN-standard på 1980-talet måste idag kanske överföras till en EN-standard – inte alltid en ett-till-ett-motsvarighet.

Särskilt kritiska är säkerhetsrelevanta komponenter: bromslänkage, koppel, bärande strukturer. Här måste inte bara de statiska hållfasthetsvärdena stämma, utan även dynamiska egenskaper som utmattningshållfasthet, slagseghet och korrosionsbeständighet. Materialvalet avgör driftsäkerheten och godkännandeförmågan.

Konstruktiv rekonstruktion till CAD-modell

Ur punktmolnet skapas nu en parametrisk CAD-modell. Detta steg i återutvecklingen är mycket mer än enkel "avritning". Det handlar om att förstå och följa konstruktionslogiken: Varför valde konstruktören denna geometri? Vilka lastfall togs med i beräkningen? Vilka tillverkningsprocesser var avsedda?

Rekonstruktionen sker enligt ingenjörsmässiga principer: radier, faser, godstjocklekar följer logiska samband. Toleranser fastställs inte godtyckligt, utan specificeras funktionsenligt. Passytor får motsvarande ytfinhet. Gängor utförs standard- och lastenligt.

I många fall reproduceras den slitna delen inte en-till-en, utan optimeras. Svagheter som har visat sig under drift elimineras. Material anpassas till aktuella standarder. Tillverkningsprocesser moderniseras utan att funktionen påverkas. Resultatet är en reservdel som funktionellt motsvarar originalet eller till och med överträffar det – med full kompatibilitet med det befintliga systemet.

Tillverkningsplanering utan tillverkningsritning

Ett särskilt krävande fall är tillverkning efter prov utan befintligt ritningsunderlag – som till exempel vid bromslänkage från vårt lagersortiment. Här existerar varken en teknisk tillverkningsritning eller en detaljerad specifikation. Endast själva komponenten och kunskapen om dess funktion i det totala systemet finns tillgängliga.

I sådana fall börjar processen med en omfattande funktionsanalys: Vilka krafter uppstår? Vilka rörelser måste komponenten utföra? Med vilka andra komponenter interagerar den? Vilka slitagebilder är typiska?

Baserat på denna analys skapas en fullständig teknisk dokumentation – baklänges från komponenten till ritningen. Toleranser fastställs funktionsenligt, kritiska mått identifieras, kontrollkriterier definieras. Resultatet är ett tillverkningsunderlag som möjliggör en reproducerbar serietillverkning och samtidigt uppfyller alla krav på kvalitetssäkring och spårbarhet.

Regulatoriska krav och godkännandeprocesser

Normativa grunder

Reproduktionen av reservdelar för spårfordon lyder under stränga regulatoriska krav. Europeiska standarder som EN 15085 för svetsning av järnvägsfordon och fordonsdelar eller EN ISO 3834 för kvalitetskrav vid smältsvetsning sätter tydliga riktmärken.

Dessutom gäller fordonsspecifika godkännanden och driftstillstånd. En reservdel måste bevisligen ha samma tekniska egenskaper som originaldelen som godkännandet utfärdades för. Detta kräver omfattande dokumentation och provningsintyg.

ISO 9001-certifieringen, som Trade World One innehar, är en grundförutsättning men inte tillräcklig. Dessutom krävs specifika bevis gällande materialkvalificering, tillverkningsprocesser och provningsförfaranden. Varje säkerhetsrelevant komponent måste genomgå en förstmönsterprovning som utom tvivel bevisar dess lämplighet för användning.

Dokumentationsskyldigheter vid omvänd konstruktion

Dokumentationen är ryggraden i varje projekt med omvänd konstruktion. Den måste utan luckor bevisa:

- Ursprung och referens: Från vilken fordonstyp kommer originaldelen? Vilken position hade den i fordonet? Vilken tillverkare hade ursprungligen tillverkat den?

- Analys och specifikation: Vilka geometriska data fastställdes? Vilka material identifierades? Vilka mekaniska egenskaper verifierades?

- Konstruktion och beräkning: Enligt vilka kriterier skedde återutvecklingen? Vilka beräkningar genomfördes? Vilka säkerhetsfaktorer tillämpades?

- Tillverkning och kvalitetssäkring: Vilka tillverkningsmetoder användes? Vilka tester genomfördes? Vilka mätresultat uppnåddes?

- Godkännande och frigivning: Vilket provningsorgan har godkänt delen? Vilka försäkran om överensstämmelse finns tillgängliga?

Denna dokumentation är inte ett självändamål, utan grunden för driftsäkerheten. Vid skada måste det alltid kunna spåras att reservdelen har specificerats, tillverkats och testats på ett korrekt sätt.

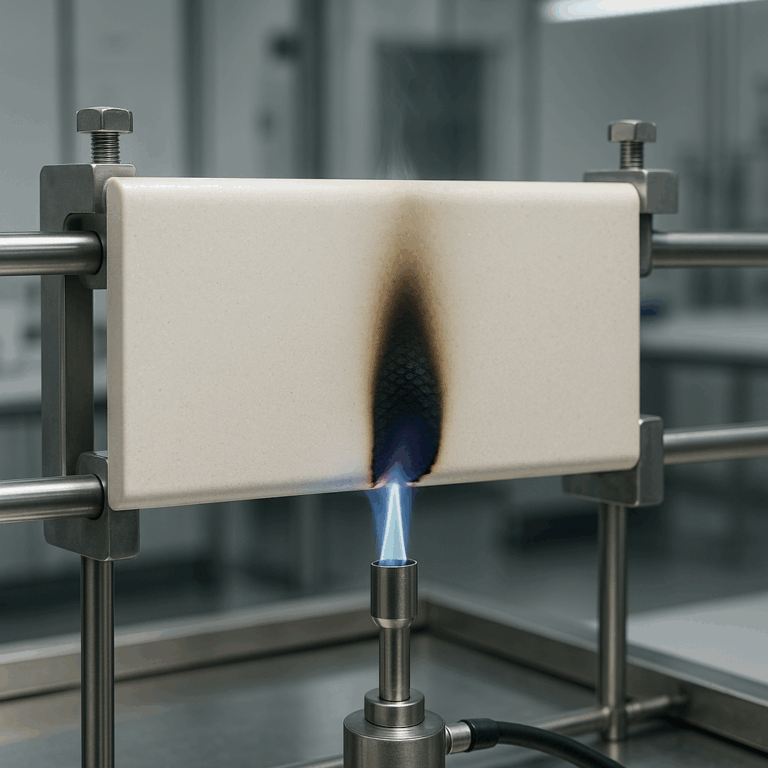

Provning och validering

Valideringen av en reservdel som skapats genom omvänd konstruktion sker i flera steg. Först utförs enskilda tester på de tillverkade komponenterna: måttkontroll, materialprovning, oförstörande provning för sprickor eller inneslutningar, ytkontroll.

Därefter följer funktionstester: Passar delen i den avsedda monteringspositionen? Uppfyller den de kinematiska kraven? Är kompatibiliteten med intilliggande komponenter säkerställd?

För säkerhetskritiska komponenter krävs dessutom belastningstester. Ett bromslänkage måste bevisligen kunna ta upp de specificerade krafterna utan att fallera. En hjulsatsbärare måste klara de dynamiska belastningarna under körning.

I kritiska fall kan även en pilotinstallation vara meningsfull: reservdelen testas först i ett enskilt fordon under verkliga driftsförhållanden innan seriefrigivning sker. Detta praktiska test ger värdefulla insikter om långtidsbeteende och möjliga optimeringspotentialer.

Tekniska utmaningar i praktiken

Inkuranshantering

Inkurans – otillgängligheten av komponenter på grund av nedlagd produktion – är en av de största utmaningarna vid underhåll av långlivade tekniska system. För spårfordon förvärras problemet av fordonens extremt långa livscykel.

En strategisk inkuranshantering använder återutveckling för att inte bara lösa akuta flaskhalsar, utan proaktivt skapa försörjningstrygghet. Genom tidig identifiering av kritiska komponenter och deras systematiska dokumentation via omvänd konstruktion kan trafikoperatörer minska sitt beroende av enskilda leverantörer och öka leveranssäkerheten.

Ett praktiskt exempel: Elektroniska styrkomponenter åldras inte bara fysiskt utan även teknologiskt. Mikrokontroller som var "state of the art" för tjugo år sedan finns inte längre tillgängliga idag. Deras funktionalitet kan dock efterliknas med moderna komponenter – om det ursprungliga funktionssättet har förståtts och dokumenterats fullständigt.

Materialsubstitution

De ursprungligen använda materialen finns inte alltid tillgängliga i samma specifikation. Stålsorter ändras, standardbeteckningar anpassas, leverantörer försvinner från marknaden. Konsten med rekonstruktion består i att hitta ett likvärdigt eller bättre ersättningsmaterial som uppfyller alla funktionella krav.

Detta kräver djup metallurgisk förståelse. En ren översättning av standardbeteckningar räcker inte. Mekaniska egenskaper, svetsbarhet, korrosionsbeständighet, utmattningsbeteende – alla dessa egenskaper måste beaktas och vägas mot varandra.

I vår praxis har det visat sig att moderna material ofta erbjuder fördelar: högre hållfasthet vid lägre vikt, bättre korrosionsbeständighet, enklare fogning. Utmaningen ligger i att utnyttja dessa fördelar utan att äventyra kompatibiliteten med det befintliga systemet.

Gränssnitt och kompatibilitet

En reservdel som skapats genom omvänd konstruktion måste passa perfekt i det befintliga systemet. Detta gäller inte bara den geometriska passformen, utan även funktionella och fysiska gränssnitt.

Ett exempel: Ett kopplingselement måste inte bara passa geometriskt mot motparten, utan även vara kompatibelt gällande hårdhet, ytfinhet och tribologiskt beteende. För mjukt – och det slits snabbt. För hårt – och det skadar motparten. Balansen är avgörande.

Liknande vid gängor: Är det en metrisk gänga eller en Whitworth-gänga? Vilken toleransklass? Vilken ytfinhet? Dessa detaljer må verka triviala, men de avgör funktion eller fel.

Erfarenheten från årtionden av upphandling för internationella projekt – som vår grundare Rainer Schieck samlade på sig hos SIEMENS – visar: Det är just de till synes enkla detaljerna som ofta är de största fallgroparna. En halv millimeters avvikelse, en toleransgrad för vid, en glömd härdningsprocess – och komponenten fungerar inte.

Ekonomisk analys av komponentreproduktion

Kostnadsstruktur

Utvecklingen av en reservdel genom omvänd konstruktion medför initialt högre kostnader än en enkel katalogbeställning – om en sådan beställning ens vore möjlig. Investeringen i analys, konstruktionsanalys, verktyg och förstmönsterprovning måste göras innan den första driftklara delen finns tillgänglig.

Men detta betraktelsesätt är för snävt. Alternativet till nykonstruktion är ofta inte den billiga katalogbeställningen, utan stillestånd för fordon, urdrifttagning av hela serier eller kostsamma strukturella ombyggnader. Jämfört med dessa scenarier är omvänd konstruktion mycket ekonomiskt.

Dessutom sjunker styckkostnaderna avsevärt vid större volymer. När de väl är dokumenterade och frigivna kan reservdelar serietillverkas. Lagerhållning – som i vårt 1 500 kvadratmeter stora lager – möjliggör då snabb tillgänglighet till kalkylerbara kostnader.

Strategisk nytta

Värdet av återutveckling sträcker sig långt bortom ren kostnadsbesparing. Det skapar oberoende från enskilda leverantörer, minskar inköpsrisker och ökar planeringssäkerheten. Trafikoperatörer återfår kontrollen över sin reservdelsförsörjning – en strategisk fördel som inte bör underskattas.

Dessutom uppstår värdefull kunskap: Den fullständiga dokumentationen av komponenter, som ursprungligen kanske bara existerade som "yrkeshemlighet" hos tillverkaren, blir operatörens egendom. Denna kunskap kan användas för framtida upphandlingar, för optimeringar eller för upphandling av alternativa leverantörer.

I tider av ökande problem med leveranskedjor – förstärkta av geopolitiska spänningar och pandemier – är denna resiliens ovärderlig. Ett trafikföretag som genom systematisk omvänd konstruktion själv kan anskaffa kritiska komponenter är betydligt mindre sårbart än ett som är beroende av en enskild tillverkare.

Bästa praxis och framgångsfaktorer för komponentrekonstruktion

Tidig planering

Den idealiska tidpunkten för komponentrekonstruktion är inte när den sista reservdelen är förbrukad, utan år i förväg. Systematisk inkuranshantering identifierar kritiska komponenter tidigt och inleder dokumentationen så länge originaldelar i gott skick fortfarande finns tillgängliga.

Denna framåtblickande planering gör det möjligt att genomföra processen utan tidspress, utvärdera olika tillverkningsalternativ och utveckla optimala lösningar. Nödlösningar under tidspress är alltid dyrare och mer riskfyllda.

Partnerskap istället för transaktion

Omvänd konstruktion är ingen standardprodukt som man bara beställer. Det är en komplex utvecklingsprocess som kräver nära samarbete mellan operatör, teknisk inköpare och tillverkare.

På Trade World One ser vi oss inte som enbart leverantör, utan som partner till våra kunder. Vårt team av ingenjörer, logistiker och inköpsexperter arbetar nära trafikföretagens tekniska avdelningar. Vi talar samma språk – tekniskt, precist, lösningsorienterat – eftersom vi kommer från samma bransch.

Detta partnerskap börjar med problemanalys och sträcker sig till långsiktig support. Vi dokumenterar inte bara komponenten, utan även applikationen, monteringskontexten och typiska felmönster. Denna kunskap återförs i ständiga förbättringar.

Kvalitetssäkring som grundprincip

Kvalitet i reservdelsförsörjningen är inte förhandlingsbart – särskilt inte inom den säkerhetskritiska kollektivtrafiken. Vår ISO 9001-certifiering är inte bara en papperstiger, utan levande praxis i varje steg av processen.

Från ingångsanalys via konstruktion till slutprovning: Varje steg är dokumenterat, varje mätning spårbar, varje del identifierad. Denna systematik skapar inte bara regulatorisk efterlevnad, utan framför allt säkerhet – för operatören och i slutändan för passagerarna.

Framtidsutsikter: Digitalisering och additiv tillverkning

Teknikerna för omvänd konstruktion utvecklas snabbt. 3D-skanning blir mer exakt och snabbare, AI-stödd programvara känner automatiskt igen geometrier och föreslår konstruktionsparametrar, digitala tvillingar möjliggör virtuella tester före den fysiska tillverkningen.

Särskilt spännande är kombinationen av omvänd konstruktion med additiva tillverkningsmetoder. 3D-utskrift av metalldelar uppnår alltmer kvaliteten hos konventionella tillverkningsmetoder och erbjuder nya möjligheter: Komplexa geometrier, som tidigare bara kunde tillverkas omständligt genom gjutning eller fräsning, kan skrivas ut direkt. Små serier blir ekonomiskt genomförbara. Lättviktsoptimeringar kan realiseras som inte skulle vara möjliga med klassiska metoder.

Men trots all teknisk entusiasm: grundprinciperna kvarstår. Även en 3D-utskriven reservdel måste uppfylla de funktionella kraven, vara materialtekniskt kvalificerad och normativt godkänd. Tekniken är verktyget – användarnas expertis förblir avgörande.

Slutsats: Omvänd konstruktion som en pelare för driftsäkerhet

Omvänd konstruktion inom transportteknik är mycket mer än en teknisk nödlösning för reservdelsproblem. Det är en strategisk kompetens som skapar driftsäkerhet, ekonomisk effektivitet och oberoende.

De osynliga hjältarna bakom kollektivtrafiken – ingenjörerna som analyserar slitna delar, konstruktörerna som rekonstruerar geometrier, materialexperterna som kvalificerar material, kvalitetskontrollanterna som dokumenterar varje steg – alla bidrar genom kvalificerad reproduktion av reservdelar till att staden rullar. Varje dag. Pålitligt.

Med vårt industri-DNA, vårt globala nätverk och vår tekniska expertis förstår vi på Trade World One våra kunders utmaningar av egen erfarenhet. Vi vet att det inte handlar om katalogvaror, utan om lösningar. Att tillgänglighet räknas när den behövs. Att teknisk precision avgör framgång eller stillestånd.

Medan andra fortfarande diskuterar, levererar vi redan – eftersom vi känner till problemen, behärskar lösningarna och förstår ansvaret. För utan dessa delar, utan denna expertis, utan denna pålitlighet rullar inte staden.

Det är vår drivkraft. Det är vår expertis. Det är vilka vi är: Trade World One – Er tekniska inköpspartner med industri-DNA.

Källor

- Reverse Engineering von digitalen Medienartefakten – Zenodo

- Reverse Engineering von Logik-Gattern in integrierten Schaltkreisen – Humboldt-Universität Berlin

- Reverse Engineering vergangener urbaner Mobilitäten – Max-Planck-Institut

- Empirische Studie zum Reverse Engineering von Windows-Malware – HAW Hamburg

- Reverse Engineering und Rapid Prototyping – Springer Professional

- Reverse Engineering Definition – Gabler Wirtschaftslexikon

- Möglichkeiten für den Einsatz von Reverse Engineering – TU Dresden

- Reverse Engineering – Wikipedia

- Reverse Engineering – Britannica

- International Organization for Standardization (ISO) – Standards für Engineering

Har du frågor? Tveka inte att kontakta oss.

» Till kontaktsidan