Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Teléfono:+49 211 515 81 70

Fax:+49 211 515 81 728

Correo electrónico: info@trade-world-one.de

Viena

Rathausstraße 21/12

1010 Viena

Teléfono: +43 664 171 89 69

Correo electrónico: kontakt@trade-world-one.at

Los héroes invisibles del transporte público: Una introducción a la necesidad técnica

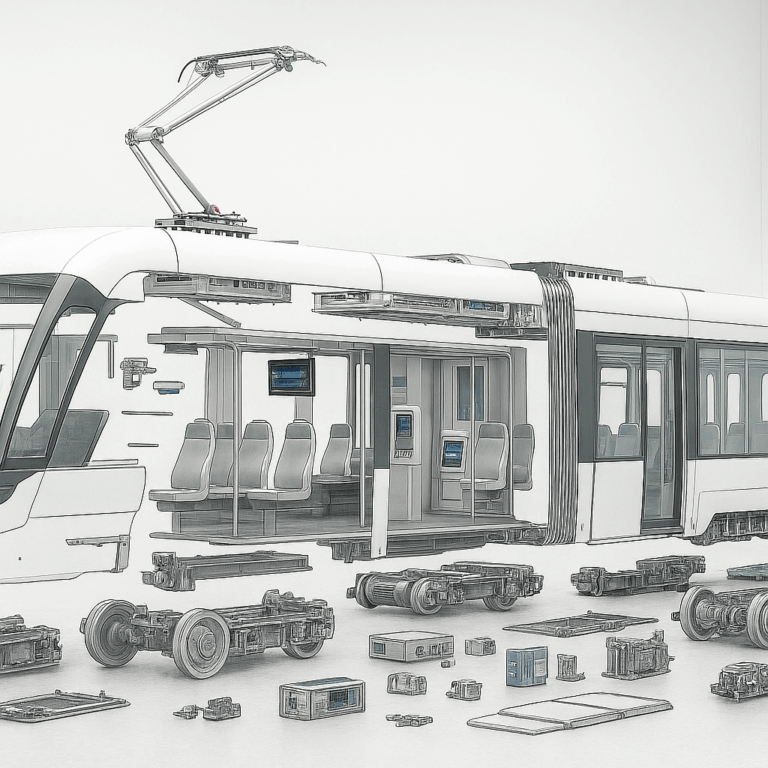

Cada día, millones de personas confían en la fiabilidad del transporte público. Los tranvías, metros y autobuses deben funcionar, sin peros que valgan. Pero detrás de esta obviedad se esconde una realidad de la que muy pocos pasajeros son conscientes: el mantenimiento de estos complejos sistemas de vehículos es una lucha permanente contra el desgaste, la obsolescencia y los cuellos de botella en el suministro.

¿Tiene alguna pregunta? No dude en ponerse en contacto con nosotros.

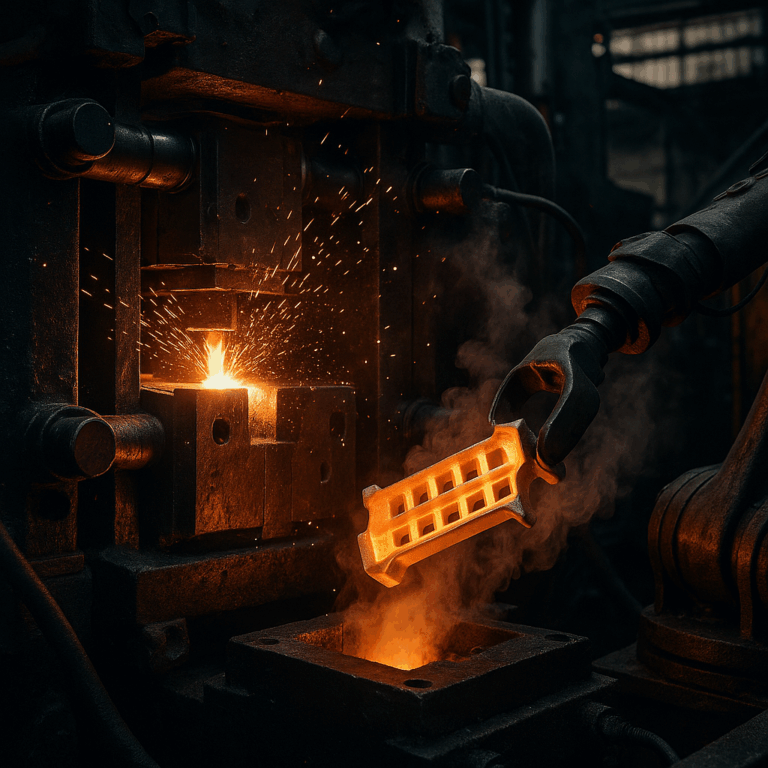

» A la página de contactoLa situación se vuelve especialmente crítica cuando las piezas originales ya no están disponibles. Los fabricantes desaparecen del mercado, las líneas de productos se suspenden, los proveedores cambian y la documentación se pierde. Aquí es exactamente donde comienza el trabajo de los verdaderos héroes del transporte público: esos especialistas que, mediante ingeniería inversa y una reconstrucción precisa de componentes, garantizan que las piezas originales desgastadas se conviertan de nuevo en repuestos homologados y operativamente seguros. Estos expertos aseguran la movilidad de nuestras ciudades, aunque su trabajo se realice en un segundo plano.

La situación de partida: Cuando los repuestos escasean

La vida útil media de un tranvía es de treinta años o más. Los metros a veces operan incluso más tiempo. Durante este periodo, los vehículos se someten a múltiples revisiones, innumerables ciclos de mantenimiento y procesos de desgaste permanente. Aunque la estructura del vehículo está diseñada básicamente para esta larga vida útil, esto no se aplica necesariamente a todos los componentes y piezas.

El aprovisionamiento de repuestos en las empresas de transporte es complejo: las piezas originales a menudo solo están disponibles durante un período limitado después del fin de la producción. Legalmente, los fabricantes suelen estar obligados a mantener repuestos solo durante diez o quince años. Después de eso, la situación se vuelve crítica. Componentes como acoplamientos, varillajes de freno, soportes de eje, aislantes o componentes electrónicos especializados se convierten de repente en un problema.

Para empeorar las cosas, la documentación técnica suele estar incompleta, especialmente en los vehículos más antiguos. Los planos originales se han perdido, no se entregaron durante un cambio de fabricante o nunca existieron en esa forma porque los componentes se fabricaron según muestra. Para los operadores de transporte, esto significa que una pieza defectuosa no puede simplemente pedirse de nuevo; la reconstrucción se vuelve inevitable.

Ingeniería inversa: Definición y delimitación

La ingeniería inversa, a menudo denominada retroingeniería o reconstrucción, es el proceso sistemático de análisis de un producto existente con el objetivo de comprender y documentar su diseño, función y especificaciones. En el contexto de la tecnología del transporte, no se trata de piratería ilegal de productos, sino de la reproducción legítima y necesaria de piezas de repuesto cuando la documentación original o las fuentes de suministro ya no están disponibles.

El proceso difiere fundamentalmente del diseño convencional. Mientras que en el diseño de nuevos productos se parte de los requisitos funcionales para desarrollar una solución, la reingeniería toma el camino opuesto: a partir de la solución existente (la pieza original desgastada) se deducen los requisitos y la lógica de diseño.

Este enfoque requiere una profunda comprensión no solo de la tecnología de fabricación, sino también de la evolución histórica de los métodos de diseño, las normas de materiales y los procesos de producción. Un varillaje de freno de los años 90 sigue principios de diseño diferentes a los de un componente actual, no necesariamente porque fuera peor, sino porque en aquella época eran estándar otras normas, otros materiales y otros procesos de fabricación.

El proceso sistemático: Del análisis de diseño a la homologación

Registro y digitalización mediante medición de componentes

El primer paso de la ingeniería inversa comienza con el registro preciso de la pieza original. Los modernos métodos de escaneo 3D permiten la medición sin contacto de geometrías complejas con precisiones en el rango de las centésimas de milímetro. El escaneo láser, la proyección de luz estructurada o la tomografía computarizada (CT) proporcionan nubes de puntos de alta resolución que sirven de base para el procesamiento posterior.

Pero cuidado: una pieza desgastada no es idéntica a la pieza nueva original. El desgaste, las deformaciones, la corrosión y los intentos de reparación anteriores han dejado huella. El arte de la reconstrucción de componentes consiste en distinguir entre las geometrías previstas en el diseño y las causadas por el desgaste. Un portaejes que ha estado en servicio durante veinte años muestra signos de fatiga y posiblemente deformaciones plásticas; estas no deben adoptarse como geometría nominal

Aquí es donde entra en juego la experiencia: los ingenieros con conocimientos prácticos en la construcción de vehículos reconocen qué tolerancias estaban previstas en el diseño, qué ajustes deben existir y dónde hay desgaste. Esta experiencia no puede ser sustituida por software; es el resultado de décadas de experiencia en la industria.

Análisis de materiales y cualificación

Paralelamente al registro geométrico, se realiza el análisis de materiales. ¿Qué material se utilizó? ¿Qué propiedades mecánicas debe tener? ¿Qué tratamiento superficial es necesario?

Los modernos métodos de análisis, como el análisis espectral, la fluorescencia de rayos X o los exámenes metalográficos, permiten determinar con precisión la composición del material. Pero también aquí, el simple análisis no es suficiente: el conocimiento de las normas históricas de materiales es crucial. Un acero especificado según la norma DIN en los años 80 puede tener que transferirse hoy a una norma EN, lo cual no siempre es una correspondencia uno a uno.

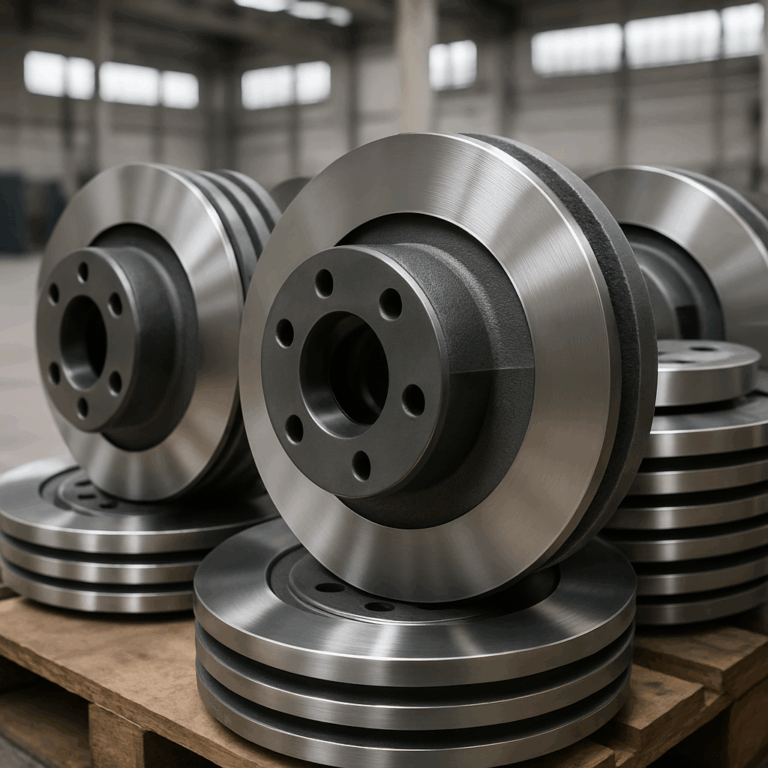

Los componentes relevantes para la seguridad son especialmente críticos: varillajes de freno, acoplamientos, estructuras portantes. Aquí no solo deben ser correctos los valores de resistencia estática, sino también las propiedades dinámicas como la resistencia a la fatiga, la resiliencia al impacto y la resistencia a la corrosión. La elección del material determina la seguridad operativa y la capacidad de homologación.

Reconstrucción constructiva al modelo CAD

A partir de la nube de puntos se crea ahora un modelo CAD paramétrico. Este paso de la reingeniería es mucho más que un simple "calcado". Se trata de comprender y reproducir la lógica de diseño: ¿Por qué eligió el diseñador esta geometría? ¿Qué casos de carga se tuvieron en cuenta? ¿Qué procesos de fabricación estaban previstos?

La reconstrucción se lleva a cabo según principios de ingeniería: radios, chaflanes y espesores de pared siguen relaciones lógicas. Las tolerancias no se establecen arbitrariamente, sino que se especifican en función de la funcionalidad. Las superficies de ajuste reciben las calidades superficiales correspondientes. Las roscas se ejecutan conforme a las normas y las cargas.

En muchos casos, la pieza desgastada no se reproduce tal cual, sino que se optimiza. Se eliminan los puntos débiles que se han manifestado durante el funcionamiento. Los materiales se adaptan a las normas actuales. Los procesos de fabricación se modernizan sin afectar a la función. El resultado es un repuesto que corresponde funcionalmente al original o incluso lo supera, con total compatibilidad con el sistema existente.

Planificación de la producción sin planos de fabricación

Un caso especialmente exigente es la fabricación según muestra sin especificaciones de plano existentes, como ocurre con los varillajes de freno de nuestra gama de existencias. Aquí no existe ni un plano técnico de fabricación ni una especificación detallada. Solo están disponibles el componente en sí y el conocimiento de su función en el sistema global.

En estos casos, el proceso comienza con un análisis funcional exhaustivo: ¿Qué fuerzas intervienen? ¿Qué movimientos debe realizar el componente? ¿Con qué otros componentes interactúa? ¿Qué patrones de desgaste son típicos?

Sobre la base de este análisis, se crea una documentación técnica completa: del componente al plano, a la inversa. Las tolerancias se definen en función de la funcionalidad, se identifican las dimensiones críticas y se definen las características de inspección. El resultado es un documento de fabricación que permite una producción en serie reproducible y cumple al mismo tiempo con todos los requisitos de aseguramiento de la calidad y trazabilidad.

Requisitos regulatorios y procesos de homologación

Bases normativas

La reproducción de repuestos para vehículos ferroviarios está sujeta a estrictos requisitos regulatorios. Las normas europeas como la EN 15085 para la soldadura de vehículos y componentes ferroviarios o la EN ISO 3834 para los requisitos de calidad en la soldadura por fusión establecen estándares claros.

Además, se aplican homologaciones y permisos de explotación específicos del vehículo. Un repuesto debe demostrar que posee las mismas propiedades técnicas que la pieza original para la que se concedió la homologación. Esto requiere una documentación exhaustiva y pruebas de ensayo.

La certificación ISO 9001, como la que posee Trade World One, es un requisito básico, pero no suficiente. Además, se requieren pruebas específicas sobre la cualificación de materiales, los procesos de fabricación y los procedimientos de ensayo. Cada componente relevante para la seguridad debe someterse a una inspección de primeras muestras que demuestre su idoneidad para el uso sin lugar a dudas.

Obligaciones de documentación en la reingeniería

La documentación es la columna vertebral de todo proyecto de ingeniería inversa. Debe demostrar sin lagunas:

- Origen y referencia: ¿De qué tipo de vehículo procede la pieza original? ¿Qué posición ocupaba en el vehículo? ¿Qué fabricante la produjo originalmente?

- Análisis y especificación: ¿Qué datos geométricos se determinaron? ¿Qué materiales se identificaron? ¿Qué propiedades mecánicas se verificaron?

- Diseño y cálculo: ¿Según qué criterios se llevó a cabo el rediseño? ¿Qué cálculos se realizaron? ¿Qué factores de seguridad se aplicaron?

- Fabricación y aseguramiento de calidad: ¿Qué procesos de fabricación se utilizaron? ¿Qué pruebas se realizaron? ¿Qué resultados de medición se obtuvieron?

- Aceptación y liberación: ¿Qué organismo de inspección ha aceptado la pieza? ¿Qué certificados de conformidad están disponibles?

Esta documentación no es un fin en sí misma, sino la base de la seguridad operativa. En caso de daños, debe ser posible rastrear en todo momento que el repuesto fue especificado, fabricado y probado correctamente.

Pruebas y validación

La validación de un repuesto creado mediante ingeniería inversa se lleva a cabo en varias etapas. En primer lugar, se realizan pruebas individuales en los componentes fabricados: control dimensional, ensayo de materiales, ensayos no destructivos para detectar grietas o inclusiones, e inspección de superficies.

A continuación, siguen las pruebas funcionales: ¿Encaja la pieza en la posición de montaje prevista? ¿Cumple los requisitos cinemáticos? ¿Está garantizada la compatibilidad con los componentes adyacentes?

Además, para los componentes críticos para la seguridad se requieren pruebas de carga. Un varillaje de freno debe demostrar que puede absorber las fuerzas especificadas sin fallar. Un portaejes debe soportar las cargas dinámicas de la conducción.

En casos críticos, también puede ser útil una instalación piloto: el repuesto se prueba primero en un solo vehículo bajo condiciones reales de funcionamiento antes de la liberación para la serie. Esta prueba práctica proporciona información valiosa sobre el comportamiento a largo plazo y el potencial de optimización.

Desafíos técnicos en la práctica

Gestión de la obsolescencia

La obsolescencia, es decir, la falta de disponibilidad de componentes debido al cese de su producción, es uno de los mayores desafíos en el mantenimiento de sistemas técnicos de larga duración. En el caso de los vehículos ferroviarios, el problema se agrava por el ciclo de vida extremadamente largo de los vehículos.

Una gestión estratégica de la obsolescencia utiliza la ingeniería inversa no solo para resolver cuellos de botella agudos, sino para crear seguridad de suministro de manera proactiva. Mediante la identificación temprana de componentes críticos y su documentación sistemática a través de la ingeniería inversa, los operadores de transporte pueden reducir su dependencia de proveedores individuales y aumentar la seguridad del suministro.

Un ejemplo práctico: Los componentes electrónicos de control no solo envejecen físicamente, sino también tecnológicamente. Los microcontroladores que eran el estado del arte hace veinte años ya no están disponibles hoy. Sin embargo, su funcionalidad puede replicarse mediante componentes modernos, siempre que se haya comprendido y documentado completamente el funcionamiento original.

Sustitución de materiales

No siempre están disponibles los materiales utilizados originalmente en la misma especificación. Los tipos de acero cambian, las denominaciones de las normas se adaptan, los proveedores desaparecen del mercado. El arte de la reconstrucción consiste en encontrar un material sustituto equivalente o mejor que cumpla con todos los requisitos funcionales.

Esto requiere un profundo conocimiento metalúrgico. Una simple traducción de las denominaciones de las normas no es suficiente. Valores característicos mecánicos, soldabilidad, resistencia a la corrosión, comportamiento a la fatiga: todas estas propiedades deben ser consideradas y ponderadas.

En nuestra práctica se ha demostrado que los materiales modernos a menudo ofrecen ventajas: mayor resistencia con menor peso, mejor resistencia a la corrosión, unión más sencilla. El desafío reside en aprovechar estas ventajas sin poner en peligro la compatibilidad con el sistema existente.

Interfaces y compatibilidad

Un repuesto creado mediante ingeniería inversa debe encajar perfectamente en el sistema existente. Esto no solo se refiere al ajuste geométrico, sino también a las interfaces funcionales y físicas.

Un ejemplo: Un elemento de acoplamiento no solo debe encajar geométricamente con su contraparte, sino que también debe ser compatible en cuanto a dureza, acabado superficial y comportamiento tribológico. Demasiado blando, y se desgasta rápidamente. Demasiado duro, y daña la contraparte. El equilibrio es decisivo.

Similar en el caso de las roscas: ¿Es una rosca métrica o una rosca Whitworth? ¿Qué clase de tolerancia? ¿Qué acabado superficial? Estos detalles pueden parecer triviales, pero deciden sobre el funcionamiento o el fallo.

La experiencia de décadas de aprovisionamiento para proyectos internacionales, como la adquirida por nuestro fundador Rainer Schieck en SIEMENS, demuestra: Son precisamente los detalles supuestamente simples los que a menudo constituyen los mayores escollos. Medio milímetro de desviación, un grado de tolerancia demasiado amplio, un proceso de endurecimiento olvidado, y el componente no funciona.

Análisis económico de la reproducción de componentes

Estructura de costes

El desarrollo de un repuesto mediante ingeniería inversa conlleva inicialmente costes más elevados que un simple pedido de catálogo, si es que tal pedido fuera posible. La inversión en análisis, diseño, herramientas y homologación de primeras muestras debe realizarse antes de que la primera pieza esté lista para su uso.

Pero esta visión se queda corta. La alternativa a la reconstrucción a menudo no es el pedido barato de catálogo, sino la inmovilización de vehículos, la retirada de servicio de series enteras o costosas modificaciones estructurales. Comparado con estos escenarios, la ingeniería inversa es altamente económica.

Además, los costes unitarios disminuyen considerablemente con mayores cantidades. Una vez documentados y liberados, los repuestos pueden fabricarse en serie. El almacenamiento, como en nuestro almacén de 1.500 metros cuadrados, permite entonces una rápida disponibilidad a costes calculables.

Beneficio estratégico

El valor de la reingeniería va mucho más allá del mero ahorro de costes. Crea independencia de proveedores individuales, reduce los riesgos de aprovisionamiento y aumenta la seguridad de la planificación. Los operadores de transporte recuperan el control sobre su aprovisionamiento de repuestos, una ventaja estratégica que no debe subestimarse.

Además, se genera un valioso conocimiento: la documentación completa de los componentes, que originalmente tal vez solo existía como "secreto comercial" del fabricante, pasa a ser propiedad del operador. Este conocimiento se puede utilizar para futuros aprovisionamientos, para optimizaciones o para la licitación de proveedores alternativos.

En tiempos de crecientes problemas en la cadena de suministro, agravados por tensiones geopolíticas y pandemias, esta resiliencia no tiene precio. Un operador de transporte que puede adquirir componentes críticos por sí mismo mediante ingeniería inversa sistemática es mucho menos vulnerable que uno que depende de un solo fabricante.

Mejores prácticas y factores de éxito para la reconstrucción de componentes

Planificación temprana

El momento ideal para la reconstrucción de componentes no es cuando se agota el último repuesto, sino años antes. La gestión sistemática de la obsolescencia identifica tempranamente los componentes críticos e inicia la documentación mientras aún hay piezas originales en buen estado disponibles.

Esta planificación previsora permite llevar a cabo el proceso sin presión de tiempo, evaluar diferentes opciones de fabricación y desarrollar soluciones óptimas. Las soluciones de emergencia bajo presión de tiempo son siempre más caras y arriesgadas.

Asociación en lugar de transacción

La ingeniería inversa no es un producto estándar que se pide simplemente. Es un proceso de desarrollo complejo que requiere una estrecha colaboración entre el operador, el comprador técnico y el fabricante.

En Trade World One, no nos vemos como un simple proveedor, sino como socios de nuestros clientes. Nuestro equipo de ingenieros, especialistas en logística y expertos en compras trabaja en estrecha colaboración con los departamentos técnicos de los operadores de transporte. Hablamos el mismo idioma —técnico, preciso, orientado a soluciones— porque venimos de la misma industria.

Esta asociación comienza con el análisis del problema y se extiende hasta la asistencia a largo plazo. Documentamos no solo el componente, sino también la aplicación, el contexto de instalación y los patrones de fallo típicos. Este conocimiento se incorpora a la mejora continua.

El aseguramiento de la calidad como principio fundamental

La calidad en el suministro de repuestos no es negociable, y menos aún en el sector del transporte público, crítico para la seguridad. Nuestra certificación ISO 9001 no es solo papel mojado, sino una práctica viva en cada paso del proceso.

Desde el análisis de entrada hasta el diseño y la inspección final: cada paso está documentado, cada medición es trazable, cada pieza está identificada. Esta sistemática no solo crea conformidad regulatoria, sino sobre todo seguridad: para el operador y, en última instancia, para los pasajeros.

Perspectivas de futuro: Digitalización y fabricación aditiva

Las tecnologías de ingeniería inversa evolucionan rápidamente. El escaneo 3D es cada vez más preciso y rápido, el software asistido por IA reconoce automáticamente geometrías y sugiere parámetros de diseño, y los gemelos digitales permiten realizar pruebas virtuales antes de la fabricación física.

Especialmente emocionante es la combinación de ingeniería inversa con procesos de fabricación aditiva. La impresión 3D de piezas metálicas alcanza cada vez más la calidad de los procesos de fabricación convencionales y ofrece nuevas posibilidades: geometrías complejas, que antes solo se podían fabricar con gran esfuerzo mediante fundición o fresado, pueden imprimirse directamente. Las pequeñas cantidades se vuelven económicamente viables. Se pueden realizar optimizaciones de construcción ligera que no serían posibles con métodos clásicos.

Pero a pesar de todo el entusiasmo tecnológico: los principios básicos permanecen. Incluso un repuesto impreso en 3D debe cumplir los requisitos funcionales, estar cualificado en cuanto a materiales y estar homologado normativamente. La tecnología es la herramienta; la experiencia de los usuarios sigue siendo decisiva.

Conclusión: La ingeniería inversa como pilar de la seguridad operativa

La ingeniería inversa en la tecnología del transporte es mucho más que una solución técnica de emergencia para problemas de repuestos. Es una competencia estratégica que genera seguridad operativa, eficiencia económica e independencia.

Los héroes invisibles detrás del transporte público —los ingenieros que analizan piezas desgastadas, los diseñadores que reconstruyen geometrías, los expertos en materiales que cualifican materiales, los inspectores de calidad que documentan cada paso— todos contribuyen, mediante la reproducción cualificada de repuestos, a que la ciudad siga en movimiento. Cada día. De forma fiable.

Con nuestro ADN industrial, nuestra red global y nuestra experiencia técnica, en Trade World One entendemos los desafíos de nuestros clientes por propia experiencia. Sabemos que no se trata de productos de catálogo, sino de soluciones. Que la disponibilidad cuenta cuando se necesita. Que la precisión técnica decide entre el éxito y la paralización.

Mientras otros todavía discuten, nosotros ya estamos entregando, porque conocemos los problemas, dominamos las soluciones y entendemos la responsabilidad. Porque sin estas piezas, sin esta experiencia, sin esta fiabilidad, la ciudad no se mueve.

Esa es nuestra motivación. Esa es nuestra experiencia. Eso somos nosotros: Trade World One – Su socio técnico de aprovisionamiento con ADN industrial.

Fuentes

- Reverse Engineering von digitalen Medienartefakten – Zenodo

- Reverse Engineering von Logik-Gattern in integrierten Schaltkreisen – Humboldt-Universität Berlin

- Reverse Engineering vergangener urbaner Mobilitäten – Max-Planck-Institut

- Empirische Studie zum Reverse Engineering von Windows-Malware – HAW Hamburg

- Reverse Engineering und Rapid Prototyping – Springer Professional

- Reverse Engineering Definition – Gabler Wirtschaftslexikon

- Möglichkeiten für den Einsatz von Reverse Engineering – TU Dresden

- Reverse Engineering – Wikipedia

- Reverse Engineering – Britannica

- International Organization for Standardization (ISO) – Standards für Engineering

¿Tiene alguna pregunta? No dude en ponerse en contacto con nosotros.

» A la página de contacto