Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Puhelin:+49 211 515 81 70

Faksi:+49 211 515 81 728

Sähköposti: info@trade-world-one.de

Wien

Rathausstraße 21/12

1010 Wien

Puhelin: +43 664 171 89 69

Sähköposti: kontakt@trade-world-one.at

Joukkoliikenteen näkymättömät sankarit – Johdatus tekniseen välttämättömyyteen

Miljoonat ihmiset luottavat päivittäin joukkoliikenteen luotettavuuteen. Raitiovaunujen, metrojen ja linja-autojen on toimittava – ilman muttia. Tämän itsestäänselvyyden takana on kuitenkin todellisuus, josta harva matkustaja on tietoinen: näiden monimutkaisten ajoneuvo järjestelmien kunnossapito on jatkuvaa taistelua kulumista, vanhenemista ja toimituskatkoksia vastaan.

Onko sinulla kysyttävää? Ota meihin yhteyttä milloin tahansa.

» YhteystietosivulleTilanne muuttuu erityisen kriittiseksi, kun alkuperäisosia ei ole enää saatavilla. Valmistajat katoavat markkinoilta, tuotelinjat lopetetaan, toimittajat vaihtuvat, dokumentaatio katoaa. Juuri tässä alkaa joukkoliikenteen todellisten sankareiden työ – niiden asiantuntijoiden, jotka käänteisen suunnittelun ja tarkan komponenttirekonstruktion avulla varmistavat, että kuluneista alkuperäisosista tulee jälleen hyväksyttyjä, käyttöturvallisia varaosia. Nämä ammattilaiset turvaavat kaupunkiemme liikkuvuuden, vaikka heidän työnsä tapahtuukin kulisseissa.

Lähtötilanne: Kun varaosista tulee pulaa

Raitiovaunun keskimääräinen käyttöikä on kolmekymmentä vuotta ja enemmän. Metroja käytetään joskus vieläkin pidempään. Tänä aikana ajoneuvot käyvät läpi useita peruskorjauksia, lukemattomia huoltosyklejä ja jatkuvia kulumisprosesseja. Vaikka ajoneuvon rakenne on periaatteessa suunniteltu tälle pitkälle käyttöiälle, tämä ei välttämättä koske kaikkia komponentteja ja osia.

Varaosien hankinta liikennelaitoksissa on monimutkaista: alkuperäisosia on usein saatavilla vain rajoitetun ajan tuotannon päättymisen jälkeen. Valmistajilla on usein lakisääteinen velvollisuus pitää varaosia varastossa vain kymmenestä viiteentoista vuoteen. Sen jälkeen tilanne muuttuu kriittiseksi. Komponentit, kuten kytkimet, jarruvivustot, pyöräkerran kannattimet, eristimet tai erikoistuneet elektroniikkakomponentit, muuttuvat yhtäkkiä ongelmaksi.

Asiaa pahentaa se, että tekninen dokumentaatio on usein puutteellista, erityisesti vanhemmissa ajoneuvoissa. Alkuperäiset piirustukset ovat kadonneet, niitä ei luovutettu valmistajan vaihtuessa tai niitä ei koskaan ollut olemassa kyseisessä muodossa, koska komponentit valmistettiin mallikappaleiden perusteella. Liikenneoperaattoreille tämä tarkoittaa: viallista osaa ei voi yksinkertaisesti tilata uudelleen – uudelleensuunnittelu on väistämätöntä.

Käänteinen suunnittelu (Reverse Engineering): Määritelmä ja rajaus

Käänteinen suunnittelu, jota kutsutaan usein myös takaisinmallinnukseksi tai rekonstruktioksi, on järjestelmällinen prosessi olemassa olevan tuotteen analysoimiseksi tavoitteena ymmärtää ja dokumentoida sen rakenne, toiminta ja tekniset tiedot. Liikennetekniikan yhteydessä kyse ei ole laittomasta tuotepiratismista, vaan varaosien laillisesta ja välttämättömästä uudelleenvalmistuksesta, kun alkuperäistä dokumentaatiota tai hankintalähteitä ei enää ole saatavilla.

Prosessi eroaa perusteellisesti tavanomaisesta suunnittelusta. Kun uudessa suunnittelussa lähdetään liikkeelle toiminnallisista vaatimuksista ja kehitetään niistä ratkaisu, uudelleensuunnittelu (re-engineering) kulkee päinvastaista tietä: olemassa olevasta ratkaisusta – kuluneesta alkuperäisosasta – päätellään vaatimukset ja suunnittelulogiikka.

Tämä lähestymistapa vaatii syvällistä ymmärrystä paitsi valmistustekniikasta myös suunnittelumenetelmien, materiaalistandardien ja valmistusprosessien historiallisesta kehityksestä. 1990-luvun jarruvivusto noudattaa eri suunnitteluperiaatteita kuin nykyinen osa – ei välttämättä siksi, että se olisi huonompi, vaan siksi, että tuolloin vallitsivat eri standardit, materiaalit ja valmistusmenetelmät.

Systemaattinen prosessi: Suunnitteluanalyysistä hyväksyntään

Taltiointi ja digitalisointi komponenttimittauksen avulla

Käänteisen suunnittelun ensimmäinen vaihe alkaa alkuperäisen osan tarkalla taltioinnilla. Nykyaikaiset 3D-skannausmenetelmät mahdollistavat monimutkaisten geometrioiden kosketuksettoman mittauksen sadasosamillimetrin tarkkuudella. Laserskannaus, rakenteellinen valoprojektio tai CT-skannaus tuottavat korkearesoluutioisia pistepilviä, jotka toimivat jatkokäsittelyn perustana.

Mutta varoitus: Kulunut osa ei ole identtinen alkuperäisen uuden osan kanssa. Kuluminen, muodonmuutokset, korroosio ja aiemmat korjausyritykset ovat jättäneet jälkensä. Komponenttien rekonstruktion taito on erottaa toisistaan suunnittelun mukaiset ja kulumisesta johtuvat geometriat. Kaksikymmentä vuotta käytössä ollut pyöräkerran kannatin osoittaa väsymisen merkkejä ja mahdollisesti plastisia muodonmuutoksia – näitä ei saa ottaa tavoitegeometriaksi.

Tässä kohtaa kokemus astuu kuvaan: ajoneuvorakennuksen käytännön tietoa omaavat insinöörit tunnistavat, mitkä toleranssit olivat suunnittelun mukaisia, mitkä sovitteet on oltava olemassa ja missä on kulumista. Tätä asiantuntemusta ei voi korvata ohjelmistoilla – se on tulos vuosikymmenten kokemuksesta teollisuudessa.

Materiaalinalyysi ja pätevöinti

Geometrisen taltioinnin rinnalla suoritetaan materiaalianalyysi. Mitä materiaalia on käytetty? Mitä mekaanisia ominaisuuksia sillä on oltava? Mitä pintakäsittelyä tarvitaan?

Nykyaikaiset analyysimenetelmät, kuten spektraalianalyysi, röntgenfluoresenssi tai metallografiset tutkimukset, mahdollistavat materiaalikoostumuksen tarkan määrittämisen. Mutta tässäkään pelkkä analyysi ei riitä: historiallisten materiaalistandardien tuntemus on ratkaisevaa. Teräs, joka on määritelty DIN-standardin mukaan 1980-luvulla, on ehkä siirrettävä nykyään EN-standardiin – mikä ei aina ole suora vastaavuus.

Erityisen kriittisiä ovat turvallisuuden kannalta olennaiset osat: jarruvivustot, kytkimet, kantavat rakenteet. Tässä eivät riitä vain oikeat staattiset lujuusarvot, vaan myös dynaamiset ominaisuudet, kuten väsymislujuus, iskusitkeys ja korroosionkestävyys. Materiaalivalinta ratkaisee käyttöturvallisuuden ja hyväksyntäkelpoisuuden.

Rakenteellinen rekonstruktio CAD-malliksi

Pistepilvestä luodaan nyt parametrinen CAD-malli. Tämä uudelleensuunnittelun vaihe on paljon enemmän kuin pelkkää "piirtämistä". Kyse on suunnittelulogiikan ymmärtämisestä ja jäljittämisestä: Miksi suunnittelija valitsi tämän geometrian? Mitä kuormitustapauksia otettiin huomioon? Mitä valmistusmenetelmiä oli suunniteltu?

Rekonstruktio tapahtuu insinööriperiaatteiden mukaisesti: säteet, viisteet ja seinämävahvuudet noudattavat loogisia suhteita. Toleransseja ei määritetä mielivaltaisesti, vaan toiminnallisesti. Sovitepinnoille annetaan vastaavat pinnanlaadut. Kierteet toteutetaan standardien ja kuormitusten mukaisesti.

Monissa tapauksissa kulunutta osaa ei kopioida yksi yhteen, vaan se optimoidaan. Käytössä ilmenneet heikot kohdat eliminoidaan. Materiaalit mukautetaan nykyisiin standardeihin. Valmistusmenetelmät nykyaikaistetaan vaarantamatta toimintaa. Tuloksena on varaosa, joka vastaa toiminnallisesti alkuperäistä tai jopa ylittää sen – ja on täysin yhteensopiva olemassa olevan järjestelmän kanssa.

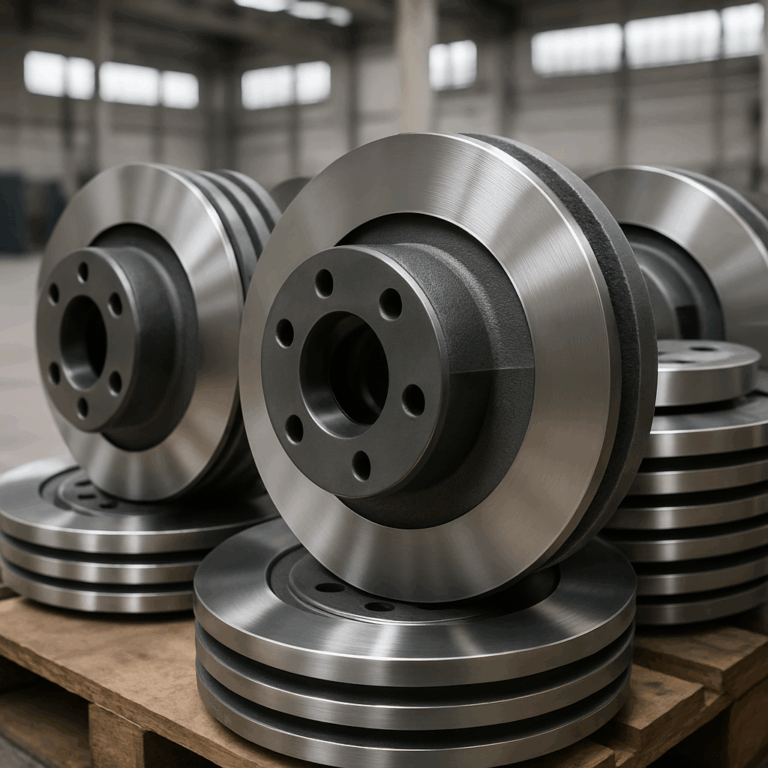

Tuotannonsuunnittelu ilman valmistuspiirustusta

Erityisen vaativa tapaus on valmistus mallin mukaan ilman olemassa olevaa piirustusmäärittelyä – kuten varastovalikoimamme jarruvivustojen kohdalla. Tässä ei ole olemassa teknistä valmistuspiirustusta eikä yksityiskohtaista erittelyä. Käytettävissä on vain itse osa ja tieto sen toiminnasta kokonaisjärjestelmässä.

Tällaisissa tapauksissa prosessi alkaa kattavalla toimintoanalyysillä: Mitä voimia esiintyy? Mitä liikkeitä osan on suoritettava? Minkä muiden komponenttien kanssa se on vuorovaikutuksessa? Mitkä kulumismallit ovat tyypillisiä?

Tämän analyysin perusteella laaditaan täydellinen tekninen dokumentaatio – takaperin osasta piirustukseen. Toleranssit määritetään toiminnallisesti, kriittiset mitat tunnistetaan ja tarkastusominaisuudet määritellään. Tuloksena on valmistusasiakirja, joka mahdollistaa toistettavan sarjatuotannon ja täyttää samalla kaikki laadunvarmistusta ja jäljitettävyyttä koskevat vaatimukset.

Sääntelyvaatimukset ja hyväksyntäprosessit

Normatiiviset perusteet

Kiskokaluston varaosien uudelleenvalmistus on tiukkojen sääntelyvaatimusten alaista. Eurooppalaiset standardit, kuten EN 15085 kiskokaluston ja ajoneuvo-osien hitsauksesta tai EN ISO 3834 sulahitsauksen laatuvaatimuksista, asettavat selkeät mittapuut.

Lisäksi sovelletaan ajoneuvokohtaisia hyväksyntöjä ja käyttölupia. Varaosalla on todistettavasti oltava samat tekniset ominaisuudet kuin alkuperäisellä osalla, jolle hyväksyntä on myönnetty. Tämä vaatii kattavaa dokumentaatiota ja testaustodistuksia.

Trade World Onen hallussa oleva ISO 9001 -sertifiointi on perusedellytys, mutta se ei riitä. Lisäksi vaaditaan erityisiä todisteita materiaalin pätevöinnistä, valmistusmenetelmistä ja testausprosesseista. Jokaiselle turvallisuuden kannalta olennaiselle osalle on tehtävä ensikappaletarkastus, joka osoittaa kiistattomasti sen soveltuvuuden käyttöön.

Dokumentointivelvoitteet käänteisessä suunnittelussa

Dokumentaatio on jokaisen käänteisen suunnitteluprojektin selkäranka. Sen on osoitettava aukottomasti:

- Alkuperä ja viite: Mistä ajoneuvotyypistä alkuperäisosa on peräisin? Mikä oli sen sijainti ajoneuvossa? Mikä valmistaja oli valmistanut sen alun perin?

- Analyysi ja spesifikaatio: Mitä geometrisia tietoja selvitettiin? Mitä materiaaleja tunnistettiin? Mitä mekaanisia ominaisuuksia todennettiin?

- Suunnittelu ja laskenta: Millä kriteereillä uudelleensuunnittelu tehtiin? Mitä laskelmia suoritettiin? Mitä varmuuskertoimia sovellettiin?

- Valmistus ja laadunvarmistus: Mitä valmistusmenetelmiä käytettiin? Mitä testejä suoritettiin? Mitä mittaustuloksia saatiin?

- Hyväksyntä ja vapautus: Mikä tarkastuslaitos on hyväksynyt osan? Mitä vaatimustenmukaisuusvakuutuksia on saatavilla?

Tämä dokumentaatio ei ole itsetarkoitus, vaan käyttöturvallisuuden perusta. Vahinkotapauksessa on oltava milloin tahansa jäljitettävissä, että varaosa on määritelty, valmistettu ja testattu asianmukaisesti.

Testaus ja validointi

Käänteisen suunnittelun avulla luodun varaosan validointi tapahtuu monivaiheisesti. Ensin valmistetuille komponenteille tehdään yksittäiset testit: mittatarkastus, materiaalitestaus, rikkomaton aineenkoetus halkeamien tai sulkeumien varalta, pintatarkastus.

Tämän jälkeen seuraavat toimintatestit: Sopiiko osa suunniteltuun asennuspaikkaan? Täyttääkö se kinemaattiset vaatimukset? Onko yhteensopivuus viereisten komponenttien kanssa varmistettu?

Turvallisuuskriittisille osille vaaditaan lisäksi kuormituskokeita. Jarruvivuston on todistettavasti kestettävä määritellyt voimat pettämättä. Pyöräkerran kannattimen on kestettävä ajon aikaiset dynaamiset kuormitukset.

Kriittisissä tapauksissa myös pilottiasennus voi olla järkevä: varaosa testataan ensin yhdessä ajoneuvossa todellisissa käyttöolosuhteissa ennen sarjahyväksyntää. Tämä käytännön testi antaa arvokasta tietoa pitkäaikaiskäyttäytymisestä ja mahdollisista optimointimahdollisuuksista.

Tekniset haasteet käytännössä

Vanhenemisen hallinta

Vanheneminen – komponenttien saatavuuden loppuminen tuotannon lopettamisen vuoksi – on yksi suurimmista haasteista pitkäikäisten teknisten järjestelmien kunnossapidossa. Kiskokaluston kohdalla ongelmaa pahentaa ajoneuvojen erittäin pitkä elinkaari.

Strateginen vanhenemisen hallinta hyödyntää takaisinmallinnusta paitsi akuuttien pullonkaulojen ratkaisemiseksi, myös ennakoivan toimitusvarmuuden luomiseksi. Tunnistamalla kriittiset komponentit ajoissa ja dokumentoimalla ne systemaattisesti käänteisen suunnittelun avulla liikenneoperaattorit voivat vähentää riippuvuuttaan yksittäisistä toimittajista ja lisätä toimitusvarmuutta.

Käytännön esimerkki: Elektroniset ohjauskomponentit vanhenevat paitsi fyysisesti myös teknologisesti. Mikrokontrollerit, jotka olivat huipputekniikkaa kaksikymmentä vuotta sitten, eivät ole enää saatavilla. Niiden toiminnallisuus voidaan kuitenkin jäljitellä nykyaikaisilla komponenteilla – jos alkuperäinen toimintatapa on täysin ymmärretty ja dokumentoitu.

Materiaalien korvaaminen

Alkuperäisiä materiaaleja ei ole aina saatavilla samalla spesifikaatiolla. Teräslaadut muuttuvat, standardinimikkeitä päivitetään, toimittajat katoavat markkinoilta. Rekonstruktion taito on löytää vastaava tai parempi korvaava materiaali, joka täyttää kaikki toiminnalliset vaatimukset.

Tämä vaatii syvällistä metallurgista ymmärrystä. Pelkkä standardinimikkeiden kääntäminen ei riitä. Mekaaniset ominaisuudet, hitsattavuus, korroosionkestävyys, väsymiskäyttäytyminen – kaikkia näitä ominaisuuksia on tarkasteltava ja punnittava.

Käytännössämme on osoittautunut, että nykyaikaiset materiaalit tarjoavat usein etuja: suurempi lujuus pienemmällä painolla, parempi korroosionkestävyys, helpompi liittäminen. Haasteena on hyödyntää näitä etuja vaarantamatta yhteensopivuutta olemassa olevan järjestelmän kanssa.

Rajapinnat ja yhteensopivuu

Käänteisen suunnittelun avulla luodun varaosan on sovittava täydellisesti olemassa olevaan järjestelmään. Tämä ei koske vain geometrista sopivuutta, vaan myös toiminnallisia ja fyysisiä rajapintoja.

Esimerkki: Kytkinelementin ei tarvitse ainoastaan sopia geometrisesti vastakappaleeseen, vaan sen on oltava yhteensopiva myös kovuuden, pinnanlaadun ja tribologisen käyttäytymisen osalta. Liian pehmeä – ja se kuluu nopeasti. Liian kova – ja se vahingoittaa vastakappaletta. Tasapaino on ratkaisevaa.

Sama pätee kierteisiin: Onko kyseessä metrinen kierre vai Whitworth-kierre? Mikä toleranssiluokka? Mikä pinnanlaatu? Nämä yksityiskohdat saattavat vaikuttaa vähäpätöisiltä, mutta ne ratkaisevat toiminnan tai vikaantumisen.

Vuosikymmenten kokemus kansainvälisten projektien hankinnasta – kuten perustajamme Rainer Schieck keräsi SIEMENSillä – osoittaa: Juuri näennäisen yksinkertaiset yksityiskohdat ovat usein suurimpia sudenkuoppia. Puolen millimetrin poikkeama, liian väljä toleranssiluokka, unohtunut karkaisuprosessi – ja osa ei toimi.

Komponenttien uudelleenvalmistuksen taloudellinen tarkastelu

Kustannusrakenne

Varaosan kehittäminen käänteisen suunnittelun avulla aiheuttaa aluksi korkeampia kustannuksia kuin yksinkertainen luettelotilaus – jos sellainen tilaus edes olisi mahdollinen. Analyysiin, suunnitteluanalyysiin, työkaluihin ja ensikappaletarkastukseen on investoitava ennen kuin ensimmäinen käyttövalmis osa on saatavilla.

Tämä tarkastelutapa on kuitenkin liian suppea. Vaihtoehto uudelleenrakentamiselle ei useinkaan ole halpa luettelotilaus, vaan ajoneuvojen seisokki, kokonaisten sarjojen poistaminen käytöstä tai kalliit rakenteelliset muutostyöt. Näihin skenaarioihin verrattuna käänteinen suunnittelu on erittäin taloudellista.

Lisäksi yksikkökustannukset laskevat merkittävästi suurilla määrillä. Kun varaosat on kerran dokumentoitu ja hyväksytty, niitä voidaan valmistaa sarjatuotantona. Varastointi – kuten 1 500 neliömetrin varastossamme – mahdollistaa sitten nopean saatavuuden ennakoitavilla kustannuksilla.

Strateginen hyöty

Uudelleensuunnittelun arvo ulottuu paljon pelkkää kustannussäästöä pidemmälle. Se luo riippumattomuutta yksittäisistä toimittajista, vähentää hankintariskejä ja lisää suunnitteluvarmuutta. Liikenneoperaattorit saavat takaisin hallinnan varaosahankinnastaan – strateginen etu, jota ei pidä aliarvioida.

Lisäksi syntyy arvokasta tietoa: Komponenttien täydellinen dokumentaatio, joka alun perin saattoi olla olemassa vain valmistajan "liikesalaisuutena", siirtyy operaattorin omaisuudeksi. Tätä tietoa voidaan hyödyntää tulevissa hankinnoissa, optimoinneissa tai vaihtoehtoisten toimittajien kilpailutuksessa.

Lisääntyvien toimitusketjuongelmien aikana – joita geopoliittiset jännitteet ja pandemiat pahentavat – tämä resilienssi on korvaamatonta. Liikenneoperaattori, joka pystyy hankkimaan kriittisiä komponentteja itse systemaattisen käänteisen suunnittelun avulla, on huomattavasti vähemmän haavoittuva kuin yksittäisestä valmistajasta riippuvainen.

Komponenttien rekonstruktion parhaat käytännöt ja menestystekijät

Varhainen suunnittelu

Ihanteellinen ajankohta komponenttien rekonstruktiolle ei ole hetki, jolloin viimeinen varaosa on käytetty loppuun, vaan vuosia aiemmin. Systemaattinen vanhenemisen hallinta tunnistaa kriittiset komponentit varhaisessa vaiheessa ja aloittaa dokumentoinnin, kun alkuperäisiä osia on vielä saatavilla hyväkuntoisina.

Tämä ennakoiva suunnittelu mahdollistaa prosessin toteuttamisen ilman aikapainetta, eri valmistusvaihtoehtojen arvioinnin ja optimaalisten ratkaisujen kehittämisen. Aikapaineen alaiset hätäratkaisut ovat aina kalliimpia ja riskialttiimpia.

Kumppanuus transaktion sijaan

Käänteinen suunnittelu ei ole vakiotuote, joka vain tilataan. Se on monimutkainen kehitysprosessi, joka vaatii tiivistä yhteistyötä operaattorin, teknisen hankkijan ja valmistajan välillä.

Me Trade World Onessa emme pidä itseämme pelkkänä toimittajana, vaan asiakkaidemme kumppanina. Insinööreistä, logistiikan ammattilaisista ja hankinta-asiantuntijoista koostuva tiimimme tekee tiivistä yhteistyötä liikenneoperaattoreiden teknisten osastojen kanssa. Puhumme samaa kieltä – teknistä, tarkkaa, ratkaisukeskeistä – koska tulemme samalta alalta.

Tämä kumppanuus alkaa ongelman analysoinnista ja ulottuu pitkäaikaiseen tukeen. Emme dokumentoi vain osaa, vaan myös sovelluksen, asennuskontekstin ja tyypilliset vikamallit. Tämä tieto hyödynnetään jatkuvissa parannuksissa.

Laadunvarmistus perusperiaatteena

Varaosahuollon laatu ei ole neuvoteltavissa – etenkään turvallisuuskriittisellä joukkoliikennealalla. ISO 9001 -sertifiointimme ei ole vain paperia, vaan elettyä käytäntöä prosessin jokaisessa vaiheessa.

Tulonalyysistä suunnitteluun ja lopputarkastukseen: Jokainen vaihe on dokumentoitu, jokainen mittaus jäljitettävissä, jokainen osa tunnistettu. Tämä järjestelmällisyys luo paitsi sääntöjenmukaisuutta, ennen kaikkea turvallisuutta – operaattorille ja lopulta matkustajille.

Tulevaisuudennäkymät: Digitalisaatio ja ainetta lisäävä valmistus

Käänteisen suunnittelun teknologiat kehittyvät nopeasti. 3D-skannaus muuttuu tarkemmaksi ja nopeammaksi, tekoälyavusteinen ohjelmisto tunnistaa automaattisesti geometriat ja ehdottaa suunnitteluparametreja, digitaaliset kaksoset mahdollistavat virtuaaliset testit ennen fyysistä valmistusta.

Erityisen jännittävää on käänteisen suunnittelun yhdistäminen ainetta lisääviin valmistusmenetelmiin. Metalliosien 3D-tulostus saavuttaa yhä enemmän perinteisten valmistusmenetelmien laadun ja tarjoaa uusia mahdollisuuksia: Monimutkaiset geometriat, jotka aiemmin voitiin valmistaa vain työläästi valamalla tai jyrsimällä, voidaan tulostaa suoraan. Pienet erät tulevat taloudellisesti kannattaviksi. Kevytrakenteiden optimointeja voidaan toteuttaa tavoilla, jotka eivät olisi mahdollisia klassisilla menetelmillä.

Mutta kaikesta teknologisesta innostuksesta huolimatta: perusperiaatteet säilyvät. Myös 3D-tulostetun varaosan on täytettävä toiminnalliset vaatimukset, oltava materiaaliteknisesti pätevöity ja normatiivisesti hyväksytty. Teknologia on työkalu – käyttäjien asiantuntemus on edelleen ratkaisevaa.

Johtopäätös: Käänteinen suunnittelu käyttöturvallisuuden tukipilarina

Käänteinen suunnittelu liikennetekniikassa on paljon enemmän kuin tekninen hätäratkaisu varaosao-ongelmiin. Se on strateginen osaaminen, joka luo käyttöturvallisuutta, taloudellista tehokkuutta ja riippumattomuutta.

Joukkoliikenteen näkymättömät sankarit – insinöörit, jotka analysoivat kuluneita osia, suunnittelijat, jotka rekonstruoivat geometrioita, materiaaliasiantuntijat, jotka pätevöivät materiaaleja, laaduntarkastajat, jotka dokumentoivat jokaisen vaiheen – he kaikki osallistuvat varaosien pätevöidyn uudelleenvalmistuksen kautta siihen, että kaupunki pysyy liikkeessä. Joka päivä. Luotettavasti.

Teollisen DNA:mme, maailmanlaajuisen verkostomme ja teknisen asiantuntemuksemme ansiosta me Trade World Onessa ymmärrämme asiakkaidemme haasteet omasta kokemuksestamme. Tiedämme, ettei kyse ole luettelotuotteista, vaan ratkaisuista. Että saatavuus merkitsee silloin, kun sitä tarvitaan. Että tekninen tarkkuus ratkaisee onnistumisen tai pysähdyksen.

Sillä aikaa kun muut vielä keskustelevat, me jo toimitamme – koska tunnemme ongelmat, hallitsemme ratkaisut ja ymmärrämme vastuun. Sillä ilman näitä osia, ilman tätä asiantuntemusta, ilman tätä luotettavuutta kaupunki ei liiku.

Tämä on motivaatiomme. Tämä on asiantuntemuksemme. Tätä olemme me: Trade World One – Tekninen hankintakumppaninne, jolla on teollinen DNA.

Lähteet

- Reverse Engineering von digitalen Medienartefakten – Zenodo

- Reverse Engineering von Logik-Gattern in integrierten Schaltkreisen – Humboldt-Universität Berlin

- Reverse Engineering vergangener urbaner Mobilitäten – Max-Planck-Institut

- Empirische Studie zum Reverse Engineering von Windows-Malware – HAW Hamburg

- Reverse Engineering und Rapid Prototyping – Springer Professional

- Reverse Engineering Definition – Gabler Wirtschaftslexikon

- Möglichkeiten für den Einsatz von Reverse Engineering – TU Dresden

- Reverse Engineering – Wikipedia

- Reverse Engineering – Britannica

- International Organization for Standardization (ISO) – Standards für Engineering

Onko sinulla kysyttävää? Ota meihin yhteyttä milloin tahansa.

» Yhteystietosivulle