Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Téléphone :+49 211 515 81 70

Fax :+49 211 515 81 728

E-mail : info@trade-world-one.de

Vienne

Rathausstraße 21/12

1010 Vienne

Téléphone : +43 664 171 89 69

E-mail : kontakt@trade-world-one.at

Les héros invisibles des transports publics – Une introduction à la nécessité technique

Chaque jour, des millions de personnes comptent sur la fiabilité des transports publics. Les tramways, les métros et les bus doivent fonctionner – sans conditions. Mais derrière cette évidence se cache une réalité dont peu de passagers ont conscience : la maintenance de ces systèmes de véhicules complexes est un combat permanent contre l'usure, l'obsolescence et les goulots d'étranglement de l'approvisionnement.

Avez-vous des questions ? N'hésitez pas à nous contacter.

» Vers la page de contactLa situation devient particulièrement critique lorsque les pièces d'origine ne sont plus disponibles. Les fabricants disparaissent du marché, les lignes de produits sont arrêtées, les fournisseurs changent, la documentation se perd. C'est précisément là que commence le travail des véritables héros des transports publics – ces spécialistes qui, grâce à la rétro-ingénierie et à la reconstruction précise des composants, transforment des pièces d'origine usées en pièces de rechange à nouveau homologuées et fiables. Ces experts assurent la mobilité de nos villes, même si leur travail s'effectue dans l'ombre.

La situation de départ : Quand les pièces de rechange se font rares

La durée de vie moyenne d'un tramway est de trente ans et plus. Les métros sont parfois exploités encore plus longtemps. Durant cette période, les véhicules subissent plusieurs révisions, d'innombrables cycles de maintenance et des processus d'usure permanents. Si la structure du véhicule est en principe conçue pour cette longue durée d'utilisation, ce n'est pas forcément le cas de tous les composants et pièces.

L'approvisionnement en pièces de rechange dans les entreprises de transport est complexe : les pièces d'origine ne sont souvent disponibles que pour une période limitée après la fin de la production. Les fabricants ne sont souvent légalement tenus de fournir des pièces de rechange que pendant dix à quinze ans. Après cela, la situation devient critique. Des composants tels que les attelages, la timonerie de frein, les porte-essieux, les isolateurs ou les composants électroniques spécialisés deviennent soudainement un problème.

Pour ne rien arranger, la documentation technique est souvent incomplète, en particulier pour les véhicules anciens. Les dessins originaux ont été perdus, n'ont pas été transmis lors d'un changement de fabricant ou n'ont jamais existé sous cette forme car les composants ont été fabriqués sur la base d'échantillons. Pour les opérateurs de transport, cela signifie qu'une pièce défectueuse ne peut pas être simplement recommandée – une reconception devient inévitable.

Rétro-ingénierie: Définition et délimitation

La rétro-ingénierie, souvent appelée ingénierie inverse ou reconstruction, est le processus systématique d'analyse d'un produit existant dans le but de comprendre et de documenter sa conception, sa fonction et ses spécifications. Dans le contexte des technologies des transports, il ne s'agit pas de piratage illégal de produits, mais de la reproduction légitime et nécessaire de pièces de rechange lorsque la documentation originale ou les sources d'approvisionnement ne sont plus disponibles.

Le processus diffère fondamentalement de la conception classique. Alors que la nouvelle conception part des exigences fonctionnelles pour développer une solution, la ré-ingénierie emprunte le chemin inverse : à partir de la solution existante – la pièce d'origine usée – on remonte aux exigences et à la logique de conception.

Cette approche exige une compréhension approfondie non seulement des techniques de fabrication, mais aussi de l'évolution historique des méthodes de conception, des normes de matériaux et des procédés de production. Une timonerie de frein des années 1990 suit des principes de conception différents de ceux d'un composant actuel – pas nécessairement parce qu'elle était de moindre qualité, mais parce qu'à l'époque, d'autres normes, d'autres matériaux et d'autres procédés de fabrication étaient la norme.

Le processus systématique : De l'analyse de la conception à l'homologation

Acquisition et numérisation par mesure de composants

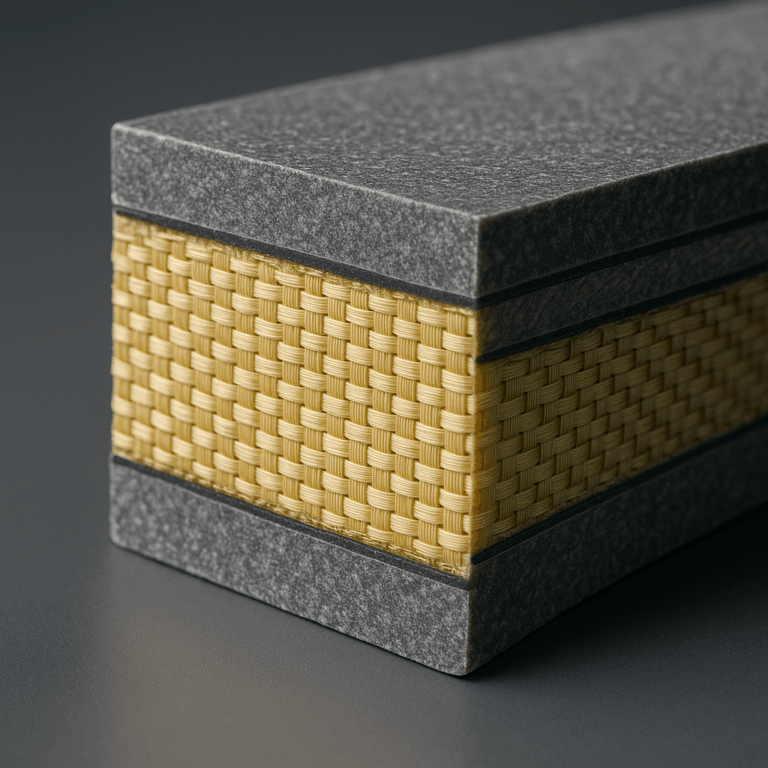

La première étape de la rétro-ingénierie commence par l'acquisition précise de la pièce d'origine. Les procédés modernes de balayage 3D permettent la mesure sans contact de géométries complexes avec des précisions de l'ordre du centième de millimètre. Le scanner laser, la projection de franges ou la tomodensitométrie (CT) fournissent des nuages de points haute résolution qui servent de base au traitement ultérieur.

Mais attention : une pièce usée n'est pas identique à la pièce neuve d'origine. L'usure, les déformations, la corrosion et les tentatives de réparation antérieures ont laissé des traces. L'art de la reconstruction de composants consiste à faire la distinction entre les géométries voulues par la conception et celles dues à l'usure. Un porte-essieu qui a été en service pendant vingt ans présente des signes de fatigue et potentiellement des déformations plastiques – celles-ci ne doivent pas être reprises comme géométrie nominale.

C'est là que l'expérience entre en jeu : les ingénieurs ayant une connaissance pratique de la construction de véhicules reconnaissent quelles tolérances étaient prévues par la conception, quels ajustements doivent être présents et où se situe l'usure. Cette expertise ne peut être remplacée par un logiciel – elle est le résultat de décennies d'expérience dans l'industrie.

Analyse des matériaux et qualification

Parallèlement à l'acquisition géométrique, l'analyse des matériaux est effectuée. Quel matériau a été utilisé ? Quelles propriétés mécaniques doit-il posséder ? Quel traitement de surface est nécessaire ?

Les méthodes d'analyse modernes telles que l'analyse spectrale, la fluorescence aux rayons X ou les examens métallographiques permettent de déterminer avec précision la composition du matériau. Mais là encore, la simple analyse ne suffit pas : la connaissance des normes historiques de matériaux est cruciale. Un acier spécifié selon la norme DIN dans les années 1980 doit peut-être être transféré aujourd'hui vers une norme EN – une correspondance qui n'est pas toujours biunivoque.

Les composants de sécurité sont particulièrement critiques : timonerie de frein, attelages, structures porteuses. Ici, ce ne sont pas seulement les valeurs de résistance statique qui doivent être correctes, mais aussi les propriétés dynamiques telles que la résistance à la fatigue, la résilience et la résistance à la corrosion. Le choix du matériau détermine la sécurité d'exploitation et l'admissibilité à l'homologation.

Reconstruction de conception vers le modèle CAO

Un modèle CAO paramétrique est maintenant créé à partir du nuage de points. Cette étape de la rétro-conception est bien plus qu'un simple « redessin ». Il s'agit de comprendre et de retracer la logique de conception : pourquoi le concepteur a-t-il choisi cette géométrie ? Quels cas de charge ont été pris en compte ? Quels procédés de fabrication étaient prévus ?

La reconstruction s'effectue selon des principes d'ingénierie : les rayons, les chanfreins, les épaisseurs de paroi suivent des relations logiques. Les tolérances ne sont pas fixées arbitrairement, mais spécifiées en fonction de l'usage. Les surfaces d'ajustement reçoivent les états de surface appropriés. Les filetages sont exécutés conformément aux normes et aux charges.

Dans de nombreux cas, la pièce usée n'est pas reproduite à l'identique, mais optimisée. Les points faibles apparus en service sont éliminés. Les matériaux sont adaptés aux normes actuelles. Les procédés de fabrication sont modernisés sans nuire à la fonction. Le résultat est une pièce de rechange qui correspond fonctionnellement à l'original ou le surpasse même – avec une compatibilité totale avec le système existant.

Planification de la production sans dessin de fabrication

Un cas particulièrement exigeant est la fabrication sur échantillon sans spécification de dessin existante – comme par exemple pour les timoneries de frein de notre gamme en stock. Il n'existe ici ni dessin technique de fabrication ni spécification détaillée. Seuls la pièce elle-même et la connaissance de sa fonction dans le système global sont disponibles.

Dans de tels cas, le processus commence par une analyse fonctionnelle complète : Quelles sont les forces en présence ? Quels mouvements la pièce doit-elle exécuter ? Avec quels autres composants interagit-elle ? Quels sont les types d'usure typiques ?

Sur la base de cette analyse, une documentation technique complète est établie – à rebours, de la pièce au dessin. Les tolérances sont fixées en fonction de l'usage, les cotes critiques sont identifiées, les caractéristiques de contrôle sont définies. Le résultat est un dossier de fabrication qui permet une production en série reproductible tout en satisfaisant à toutes les exigences d'assurance qualité et de traçabilité.

Exigences réglementaires et processus d'homologation

Bases normatives

La reproduction de pièces de rechange pour véhicules ferroviaires est soumise à des exigences réglementaires strictes. Les normes européennes telles que l'EN 15085 pour le soudage des véhicules et composants ferroviaires ou l'EN ISO 3834 pour les exigences de qualité en soudage par fusion fixent des critères clairs.

De plus, des homologations et des autorisations d'exploitation spécifiques au véhicule s'appliquent. Une pièce de rechange doit prouver qu'elle possède les mêmes propriétés techniques que la pièce d'origine pour laquelle l'homologation a été accordée. Cela nécessite une documentation complète et des preuves de contrôle.

La certification ISO 9001, telle que détenue par Trade World One, est une condition préalable fondamentale, mais elle ne suffit pas. Des preuves spécifiques concernant la qualification des matériaux, les procédés de fabrication et les processus de contrôle sont également requises. Chaque composant de sécurité doit être soumis à une inspection de premier article (FAI) qui prouve sans équivoque son aptitude à l'emploi.

Obligations de documentation dans la rétro-ingénierie

La documentation est l'épine dorsale de tout projet de rétro-ingénierie. Elle doit prouver sans faille :

- Origine et référence : De quel type de véhicule provient la pièce d'origine ? Quelle était sa position dans le véhicule ? Quel fabricant l'avait produite à l'origine ?

- Analyse et spécification : Quelles données géométriques ont été déterminées ? Quels matériaux ont été identifiés ? Quelles propriétés mécaniques ont été prouvées ?

- Conception et calcul : Selon quels critères la rétro-conception a-t-elle été effectuée ? Quels calculs ont été réalisés ? Quels facteurs de sécurité ont été appliqués ?

- Fabrication et assurance qualité : Quels procédés de fabrication ont été utilisés ? Quels contrôles ont été effectués ? Quels résultats de mesure ont été obtenus ?

- Réception et libération : Quelle instance de contrôle a réceptionné la pièce ? Quels certificats de conformité sont disponibles ?

Cette documentation n'est pas une fin en soi, mais la base de la sécurité d'exploitation. En cas de dommage, il doit être possible de tracer à tout moment que la pièce de rechange a été correctement spécifiée, fabriquée et contrôlée.

Contrôle et validation

La validation d'une pièce de rechange créée par rétro-ingénierie s'effectue en plusieurs étapes. Tout d'abord, des contrôles individuels sont effectués sur les composants fabriqués : contrôle dimensionnel, essai des matériaux, contrôle non destructif pour détecter les fissures ou les inclusions, contrôle de surface.

Suivent ensuite les essais fonctionnels : La pièce s'adapte-t-elle à la position de montage prévue ? Répond-elle aux exigences cinématiques ? La compatibilité avec les composants adjacents est-elle assurée ?

Pour les composants critiques pour la sécurité, des essais de charge sont en outre nécessaires. Une timonerie de frein doit pouvoir absorber les forces spécifiées sans défaillir, preuves à l'appui. Un porte-essieu doit supporter les charges dynamiques de la circulation.

Dans les cas critiques, une installation pilote peut également être judicieuse : la pièce de rechange est d'abord testée sur un seul véhicule dans des conditions d'exploitation réelles avant la validation de série. Cet essai sur le terrain fournit des informations précieuses sur le comportement à long terme et les potentiels d'optimisation.

Défis techniques dans la pratique

Gestion de l'obsolescence

L'obsolescence – l'indisponibilité de composants en raison de l'arrêt de la production – est l'un des plus grands défis de la maintenance des systèmes techniques durables. Pour les véhicules ferroviaires, le problème est exacerbé par le cycle de vie extrêmement long des véhicules.

Une gestion stratégique de l'obsolescence utilise la rétro-ingénierie non seulement pour résoudre les pénuries aiguës, mais aussi pour créer une sécurité d'approvisionnement proactive. Grâce à l'identification précoce des composants critiques et à leur documentation systématique par rétro-ingénierie, les opérateurs de transport peuvent réduire leur dépendance vis-à-vis de fournisseurs uniques et accroître la fiabilité de l'approvisionnement.

Un exemple pratique : Les composants de commande électroniques vieillissent non seulement physiquement, mais aussi technologiquement. Les microcontrôleurs qui étaient à la pointe de la technologie il y a vingt ans ne sont plus disponibles aujourd'hui. Leur fonctionnalité peut cependant être reproduite par des composants modernes – à condition que le mode de fonctionnement original ait été entièrement compris et documenté.

Substitution de matériaux

Les matériaux utilisés à l'origine ne sont pas toujours disponibles dans la même spécification. Les nuances d'acier changent, les désignations normatives sont adaptées, les fournisseurs disparaissent du marché. L'art de la reconstruction consiste à trouver un matériau de remplacement équivalent ou meilleur qui répond à toutes les exigences fonctionnelles.

Cela exige une compréhension métallurgique approfondie. Une simple traduction des désignations normatives ne suffit pas. Caractéristiques mécaniques, soudabilité, résistance à la corrosion, comportement à la fatigue – toutes ces propriétés doivent être examinées et pondérées.

Dans notre pratique, il s'est avéré que les matériaux modernes offrent souvent des avantages : résistance plus élevée pour un poids réduit, meilleure résistance à la corrosion, assemblage plus simple. Le défi consiste à utiliser ces avantages sans compromettre la compatibilité avec le système existant.

Interfaces et compatibilité

Une pièce de rechange créée par rétro-ingénierie doit s'intégrer parfaitement dans le système existant. Cela concerne non seulement l'ajustement géométrique, mais aussi les interfaces fonctionnelles et physiques.

Un exemple : Un élément d'accouplement ne doit pas seulement correspondre géométriquement à la pièce antagoniste, mais être également compatible en termes de dureté, d'état de surface et de comportement tribologique. Trop mou – et il s'use rapidement. Trop dur – et il endommage la pièce antagoniste. L'équilibre est crucial.

De même pour les filetages : Est-ce un filetage métrique ou un filetage Whitworth ? Quelle classe de tolérance ? Quel état de surface ? Ces détails peuvent sembler anodins, mais ils décident du fonctionnement ou de la défaillance.

L'expérience issue de décennies d'approvisionnement pour des projets internationaux – telle qu'acquise par notre fondateur Rainer Schieck chez SIEMENS – le montre : Ce sont précisément les détails apparemment simples qui sont souvent les plus grands pièges. Un demi-millimètre d'écart, un degré de tolérance trop large, un processus de trempe oublié – et la pièce ne fonctionne pas.

Analyse économique de la reproduction de composants

Structure des coûts

Le développement d'une pièce de rechange par rétro-ingénierie engendre initialement des coûts plus élevés qu'une simple commande sur catalogue – si tant est qu'une telle commande soit possible. L'investissement dans l'analyse, la conception, l'outillage et l'inspection du premier article doit être réalisé avant que la première pièce prête à l'emploi ne soit disponible.

Mais cette vision est trop limitée. L'alternative à la reconstruction n'est souvent pas la commande bon marché sur catalogue, mais l'immobilisation de véhicules, la mise hors service de séries entières ou des modifications structurelles coûteuses. Comparée à ces scénarios, la rétro-ingénierie est hautement économique.

De plus, les coûts unitaires diminuent considérablement avec des quantités plus importantes. Une fois documentées et validées, les pièces de rechange peuvent être fabriquées en série. Le stockage – comme dans notre entrepôt de 1 500 mètres carrés – permet alors une disponibilité rapide à des coûts calculables.

Avantage stratégique

La valeur de la ré-ingénierie va bien au-delà de la simple économie de coûts. Elle crée une indépendance vis-à-vis de fournisseurs uniques, réduit les risques d'approvisionnement et augmente la sécurité de planification. Les opérateurs de transport récupèrent le contrôle de leur approvisionnement en pièces de rechange – un avantage stratégique à ne pas sous-estimer.

De plus, un savoir précieux est créé : la documentation complète des composants, qui n'existait peut-être à l'origine que sous forme de « secret industriel » chez le fabricant, devient la propriété de l'exploitant. Ce savoir peut être utilisé pour de futurs approvisionnements, pour des optimisations ou pour des appels d'offres auprès de fournisseurs alternatifs.

En période de problèmes croissants de la chaîne d'approvisionnement – aggravés par les tensions géopolitiques et les pandémies – cette résilience n'a pas de prix. Un opérateur de transport capable de s'approvisionner lui-même en composants critiques grâce à une rétro-ingénierie systématique est nettement moins vulnérable qu'un opérateur dépendant d'un seul fabricant.

Bonnes pratiques et facteurs de succès pour la reconstruction de composants

Planification précoce

Le moment idéal pour la reconstruction de composants n'est pas celui où la dernière pièce de rechange est épuisée, mais des années auparavant. Une gestion systématique de l'obsolescence identifie tôt les composants critiques et lance la documentation tant que des pièces d'origine en bon état sont encore disponibles.

Cette planification prévisionnelle permet de mener le processus sans pression temporelle, d'évaluer différentes options de fabrication et de développer des solutions optimales. Les solutions d'urgence sous la pression du temps sont toujours plus coûteuses et plus risquées.

Partenariat plutôt que transaction

La rétro-ingénierie n'est pas un produit standard que l'on commande simplement. C'est un processus de développement complexe qui exige une collaboration étroite entre l'exploitant, l'acheteur technique et le fabricant.

Chez Trade World One, nous ne nous considérons pas comme un simple fournisseur, mais comme un partenaire de nos clients. Notre équipe d'ingénieurs, de logisticiens et d'experts en achats travaille en étroite collaboration avec les services techniques des entreprises de transport. Nous parlons la même langue – technique, précise, orientée solutions – car nous venons de la même industrie.

Ce partenariat commence par l'analyse du problème et s'étend jusqu'au suivi à long terme. Nous documentons non seulement la pièce, mais aussi l'application, le contexte de montage, les modèles de défaillance typiques. Ce savoir est intégré dans des améliorations continues.

L'assurance qualité comme principe fondamental

La qualité de l'approvisionnement en pièces de rechange n'est pas négociable – surtout pas dans le secteur critique pour la sécurité des transports publics. Notre certification ISO 9001 n'est pas une simple formalité administrative, mais une pratique vécue à chaque étape du processus.

De l'analyse d'entrée à la conception et au contrôle final : chaque étape est documentée, chaque mesure est traçable, chaque pièce est identifiée. Cette systématique crée non seulement une conformité réglementaire, mais surtout de la sécurité – pour l'exploitant et, en fin de compte, pour les passagers.

Perspectives d'avenir : Numérisation et fabrication additive

Les technologies de rétro-ingénierie évoluent rapidement. Le scan 3D devient plus précis et plus rapide, les logiciels assistés par IA reconnaissent automatiquement les géométries et proposent des paramètres de conception, les jumeaux numériques permettent des tests virtuels avant la fabrication physique.

La combinaison de la rétro-ingénierie avec les procédés de fabrication additive est particulièrement passionnante. L'impression 3D de pièces métalliques atteint de plus en plus la qualité des procédés de fabrication conventionnels et offre de nouvelles possibilités : des géométries complexes, qui ne pouvaient auparavant être produites qu'au prix d'efforts importants par moulage ou fraisage, peuvent être imprimées directement. Les petites séries deviennent économiquement viables. Des optimisations de construction légère impossibles avec les méthodes classiques peuvent être réalisées.

Mais malgré tout l'enthousiasme technologique : les principes de base demeurent. Même une pièce de rechange imprimée en 3D doit répondre aux exigences fonctionnelles, être qualifiée en termes de matériaux et être homologuée selon les normes. La technologie est l'outil – l'expertise des utilisateurs reste décisive.

Conclusion : La rétro-ingénierie comme pilier de la sécurité d'exploitation

La rétro-ingénierie dans les technologies des transports est bien plus qu'une solution technique de secours pour les problèmes de pièces de rechange. C'est une compétence stratégique qui crée la sécurité d'exploitation, l'efficacité économique et l'indépendance.

Les héros invisibles des transports publics – les ingénieurs qui analysent les pièces usées, les concepteurs qui reconstruisent les géométries, les experts en matériaux qui qualifient les matériaux, les contrôleurs qualité qui documentent chaque étape – tous contribuent, par la reproduction qualifiée de pièces de rechange, à ce que la ville continue de tourner. Chaque jour. De manière fiable.

Avec notre ADN industriel, notre réseau mondial et notre expertise technique, chez Trade World One, nous comprenons les défis de nos clients par notre propre expérience. Nous savons qu'il ne s'agit pas de produits sur catalogue, mais de solutions. Que la disponibilité compte lorsqu'elle est nécessaire. Que la précision technique décide du succès ou de l'arrêt.

Pendant que d'autres discutent encore, nous livrons déjà – parce que nous connaissons les problèmes, maîtrisons les solutions et comprenons la responsabilité. Car sans ces pièces, sans cette expertise, sans cette fiabilité, la ville ne roule pas.

C'est notre moteur. C'est notre expertise. C'est nous : Trade World One – Votre partenaire d'approvisionnement technique avec un ADN industriel.

Sources

- Reverse Engineering von digitalen Medienartefakten – Zenodo

- Reverse Engineering von Logik-Gattern in integrierten Schaltkreisen – Humboldt-Universität Berlin

- Reverse Engineering vergangener urbaner Mobilitäten – Max-Planck-Institut

- Empirische Studie zum Reverse Engineering von Windows-Malware – HAW Hamburg

- Reverse Engineering und Rapid Prototyping – Springer Professional

- Reverse Engineering Definition – Gabler Wirtschaftslexikon

- Möglichkeiten für den Einsatz von Reverse Engineering – TU Dresden

- Reverse Engineering – Wikipedia

- Reverse Engineering – Britannica

- International Organization for Standardization (ISO) – Standards für Engineering

Avez-vous des questions ? N'hésitez pas à nous contacter.

» Vers la page de contact