Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Telefon:+49 211 515 81 70

Fax:+49 211 515 81 728

E-Mail: info@trade-world-one.de

Wien

Rathausstraße 21/12

1010 Wien

Telefon: +43 664 171 89 69

E-Mail: kontakt@trade-world-one.at

Aluminiumkokillenguss: Der komplette Leitfaden für Präzisionsbauteile

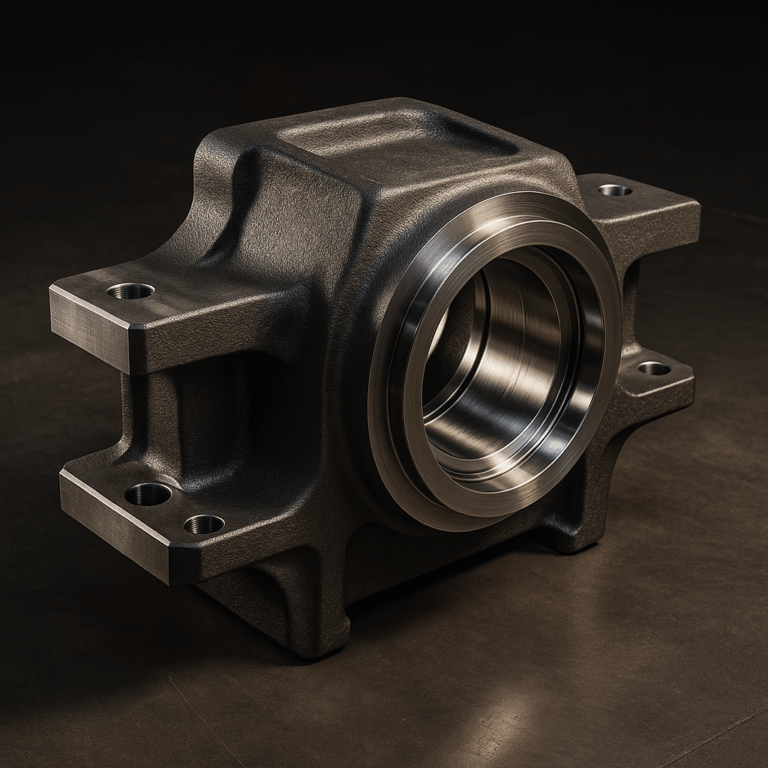

Die Herstellung präziser Metallkomponenten steht im Zentrum moderner Industrieprozesse. Der Aluminiumkokillenguss etabliert sich hierbei als Schlüsselverfahren zwischen wirtschaftlicher Effizienz und technischer Hochleistung. Dieses Gießverfahren nutzt metallische Dauerformen, sogenannte Kokillen, in die flüssiges Aluminium unter Schwerkrafteinwirkung eingefüllt wird. Die resultierenden Gussteile überzeugen durch hervorragende mechanische Eigenschaften, Maßgenauigkeit und Oberflächenqualität. Besonders in der Verkehrstechnik, Automobilindustrie und Umwelttechnologie ermöglicht der Schwerkraftkokillenguss die Fertigung komplexer Bauteile mit hoher Wiederholgenauigkeit. Die thermische Leitfähigkeit der Kokillen beschleunigt die Erstarrung, was zu feinkörnigen, dichten Gefügestrukturen führt – ein entscheidender Vorteil gegenüber Sandgussverfahren. Für technische Beschaffungsspezialisten wie Trade World One bildet das tiefe Verständnis dieser Fertigungstechnologie die Grundlage, um Kunden maßgeschneiderte Lösungen anzubieten und Lieferketten resilient zu gestalten.

Was ist Aluminiumkokillenguss? Grundlagen & Prozess

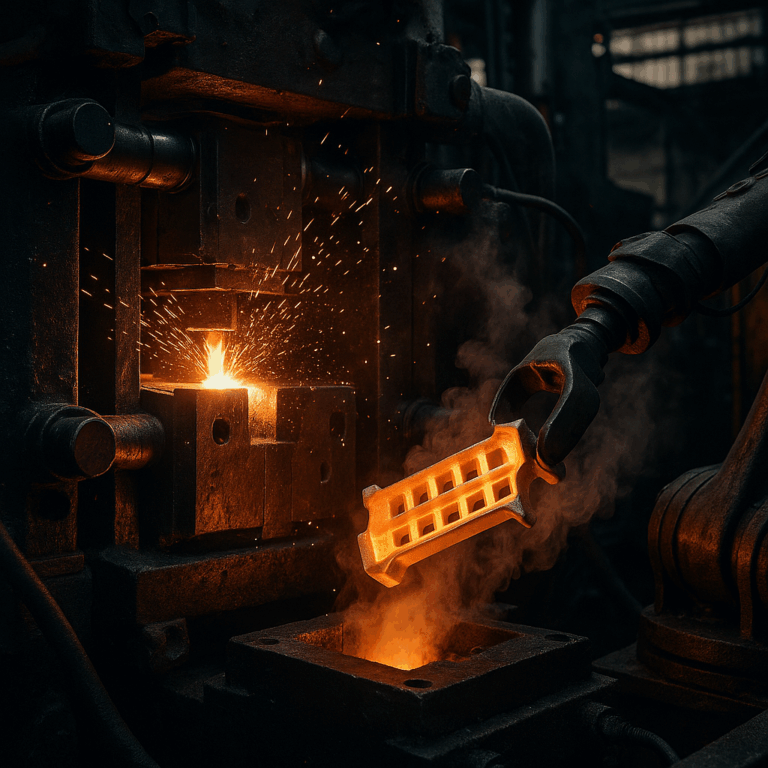

Der Aluminiumkokillenguss, ein Verfahren des Dauerformgusses, nutzt wiederverwendbare metallische Formen (Kokillen) zur Serienfertigung hochwertiger Gusskomponenten. Im Gegensatz zum Sandguss ermöglicht dies hohe Präzision und Effizienz. Diese Kokillen bestehen typischerweise aus hitzebeständigen Stahllegierungen, die den thermischen Belastungen standhalten. Der Prozess beginnt mit dem Schmelzen der Aluminiumlegierung bei Gießtemperaturen zwischen 660 °C und 750 °C, abhängig von der spezifischen Legierung. Das flüssige Metall wird manuell oder mittels Robotertechnologie in die vorgewärmte Form eingebracht, wobei die Schwerkraft allein für den Füllvorgang verantwortlich ist. Die hohe Wärmeleitfähigkeit der metallischen Kokille bewirkt eine kontrollierte, rasche Erstarrung, die entscheidend für die Materialeigenschaften ist. Dieser thermische Prozess muss präzise gesteuert werden, um Gussfehler wie Lunkerbildung oder Warmrisse zu vermeiden und die gewünschte Gefügestruktur zu erreichen.

Haben Sie Fragen? Treten Sie gerne jederzeit mit uns in Kontakt.

Zur KontaktseiteAblauf des Kokillengusses: Von der Form bis zum Gussteil

Der Prozess in einer modernen Gießerei beginnt lange vor dem eigentlichen Guss: im Kokillenbau. Hier wird die Dauerform als präzises Negativ des Bauteils konstruiert und meist aus hochfesten Stahlblöcken CNC-gefräst. Parallel dazu wird die Aluminiumlegierung in einem Schmelzofen aufbereitet und die Qualität der Schmelze spektralanalytisch geprüft. Vor dem Gießvorgang erfolgt eine Reinigung der Kokille und das Auftragen von Trennmitteln, die ein problemloses Entformen ermöglichen. Das flüssige Aluminium wird durch ein ausgeklügeltes Angusssystem in die Form geleitet, wobei die Konstruktion dieses Systems kritisch für die Qualität des Endprodukts ist. Nach dem Füllvorgang erfolgt die kontrollierte Abkühlung, bei der die Kokille gezielt temperiert werden kann. Sobald die Erstarrung abgeschlossen ist, öffnet sich die Form und das Aluminiumgussteil wird entnommen, oft unterstützt durch automatische Auswerfersysteme. Die Zykluszeiten variieren je nach Bauteilgröße zwischen wenigen Minuten bis zu einer halben Stunde.

Vorteile des Kokillengusses: Qualität, Effizienz & Präzision

Der Aluminiumkokillenguss bietet eine einzigartige Kombination aus wirtschaftlichen und technischen Vorteilen. Die metallischen Dauerformen ermöglichen Serienfertigungen von 300 bis zu 10.000 Stück pro Jahr bei gleichbleibender Qualität, womit das Verfahren bei mittleren Losgrößen oft wirtschaftlicher als Druckguss (hohe Werkzeugkosten) und Sandguss (geringe Produktivität) ist. Mechanisch überzeugt das Verfahren durch die Erzeugung feinkörniger Gefügestrukturen, die höhere Festigkeitswerte als Sandguss erreichen. Die Maßhaltigkeit liegt bei internationalen Toleranzklassen IT12 bis IT14, was Nachbearbeitungen minimiert. Die Oberflächengüte erreicht Rauheitswerte von Ra 6,3 bis 12,5 μm und übertrifft damit Sandgussergebnisse deutlich. Besonders vorteilhaft zeigt sich die Möglichkeit zur Integration von Gewindebuchsen, Lagerbuchsen oder Bolzen direkt im Gussprozess, was Montagekosten reduziert. Mit Stückgewichten von 100 Gramm bis 40 Kilogramm deckt der Kokillenguss einen breiten Anwendungsbereich ab.

Werkstoff Aluminium: Gefüge, Festigkeit & Eigenschaften

Durch die kontrollierte Abkühlung in der metallischen Form entstehen Aluminiumgussteile mit Dichten nahe der theoretischen Dichte des Materials. Die Gefügeausbildung zeigt deutlich weniger Mikroporosität als Sandgussteile, was sich in verbesserten dynamischen Festigkeitseigenschaften äußert. Die Auswahl der richtigen Aluminiumlegierungen ist entscheidend für die Bauteilfunktion. Häufig kommen AlSi-Legierungen (Aluminium-Silizium) zum Einsatz, die sich durch hervorragende Gießeigenschaften auszeichnen. Typische EN AC-Legierungen wie EN AC-46200 (AlSi9Cu3) erreichen nach einer Wärmebehandlung Zugfestigkeiten von 260 bis 320 MPa bei einer Bruchdehnung von 1 bis 3 %. Die hohe Wärmeleitfähigkeit von Aluminiumlegierungen bleibt im Kokillenguss voll erhalten, was für Kühlkörper oder thermisch belastete Bauteile essenziell ist. Elektrisch erreichen die Gussteile Leitfähigkeiten von 25-45 MS/m, was sie für EMV-Abschirmungen prädestiniert. Nach einer Wärmebehandlung können die mechanischen Eigenschaften weiter optimiert werden, wobei Lösungsglühen mit anschließender Abschreckung und Auslagerung typische Verfahrensschritte sind.

Anwendungen: Wo wird Aluminiumkokillenguss eingesetzt?

In der Verkehrstechnik hat sich der Aluminiumkokillenguss als Schlüsseltechnologie für sicherheitsrelevante Komponenten etabliert. Fahrwerkskomponenten wie Radsatzträger oder Bremsgestänge profitieren von der hohen Festigkeit bei gleichzeitigem Gewichtsvorteil. Elektronische Steuereinheiten für Schienenfahrzeuge nutzen gegossene Gehäuse mit integrierter EMV-Abschirmung, deren komplexe Kühlrippenstrukturen ideal im Kokillenguss realisierbar sind. In der Automobilindustrie entstehen Motorblöcke, Zylinderköpfe und Getriebegehäuse durch dieses Verfahren, wobei die thermische Belastbarkeit und Leichtbauvorteile im Vordergrund stehen. Die Elektroindustrie setzt auf präzise gegossene Gehäuse für Leistungselektronik, die sowohl Schutz vor Umwelteinflüssen als auch effiziente Wärmeableitung bieten müssen.

Beispiele aus Verkehrstechnik, Automotive & Umwelttechnik

Abwasserpumpengehäuse aus speziellen, korrosionsbeständigen Aluminiumkokillenguss-Legierungen widerstehen aggressiven Medien bei minimalem Wartungsaufwand. Komponenten für Abgasreinigungssysteme nutzen die thermische Beständigkeit der Materialien bis 350°C. In erneuerbaren Energiesystemen finden sich gegossene Halterungen für Photovoltaik-Module und Getriebekomponenten für Windkraftanlagen, deren komplexe Geometrien wirtschaftlich nur mit Dauerformen herstellbar sind. Die Kopplung von Designfreiheit und hoher Belastbarkeit ermöglicht auch individuelle Lösungen für Filteranlagen oder Verbrennungskammern, die exakt auf Prozessanforderungen abgestimmt sind.

Qualitätssicherung im Gießprozess: Prüfung & Zertifizierung von Aluminiumkokillenguss

Die Qualitätssicherung im Aluminiumkokillenguss beginnt bei der Legierungsauswahl und reicht bis zur finalen Prüfung der Gussteile. Gießereien setzen auf spektroskopische Analysen der Schmelze, um die chemische Zusammensetzung gemäß Normvorgaben zu garantieren. Prozessbegleitend kommen thermische Analysen zum Einsatz, die Rückschlüsse auf die Gefügebildung erlauben.

Ein zentraler Bestandteil ist die zerstörungsfreie Prüfung (ZfP):

Die Röntgenprüfung ist unerlässlich, um innere Gussfehler wie Lunker oder Porositäten sichtbar zu machen.

Ultraschall- und Wirbelstromprüfungen detektieren feinste Risse an der Oberfläche oder im oberflächennahen Bereich.

Ergänzend sichert eine metallografische Gefügeanalyse an Stichproben die korrekte Erstarrung und die feinkörnige Struktur des Materials.

Die Maßkontrolle erfolgt mittels 3D-Koordinatenmesstechnik mit Abweichungstoleranzen unter 0,1 mm. Führende Gießereien arbeiten nach ISO 9001 zertifizierten Systemen, die den gesamten Prozess von der Konstruktionsfreigabe bis zur Auslieferung dokumentieren. Diese Standards sind besonders für sicherheitskritische Komponenten in Verkehrssystemen unverzichtbar.

Dokumentation & Rückverfolgbarkeit nach ISO 9001

Jedes Gussteil erhält eine eindeutige Chargenidentifikation, die die Rückverfolgung zum Schmelzprotokoll ermöglicht. Die Dokumentation umfasst neben Materialzertifikaten auch Prozessparameter wie Schmelztemperaturen, Gießzeiten und Kokillentemperaturen. Für hochbelastete Bauteile werden zusätzlich statistische Prozesskontrollen durchgeführt, die kritische Parameter wie Erstarrungsfrontgeschwindigkeit überwachen. Die vollständige Digitalisierung dieser Daten bildet die Grundlage für Industrie-4.0-Lösungen im Gießereiwesen, die vorausschauende Qualitätsprognosen ermöglichen.

Beschaffung & Partner: Aluminiumkokillenguss zuverlässig beziehen

Technische Beschaffungsspezialisten wie Trade World One übernehmen bei der Beschaffung von Aluminiumkokillengussteilen eine zentrale Schnittstellenfunktion. Die Herausforderung beginnt bei der Umsetzung technischer Zeichnungen in gießgerechte Konstruktionen, wobei Erfahrung im Werkzeugbau entscheidend ist. Bei der Lieferantenauswahl stehen nicht nur Kostenaspekte im Vordergrund, sondern vor allem technologische Kompetenz, Qualitätsnachweise und Produktionskapazitäten. Global agierende Beschaffungsexperten nutzen ihr Netzwerk, um auch bei Engpässen alternative Fertigungsquellen zu erschließen. Bei der Abnahme kommen moderne Messtechnik und materialwissenschaftliche Analyseverfahren zum Einsatz, die die Konformität mit Spezifikationen verifizieren. Die Lagerhaltung umfasst nicht nur die physische Bereitstellung, sondern auch die systematische Dokumentenverwaltung von Materialzertifikaten, Prozessdaten und Inspektionsberichten.

Strategien für die Beschaffung: Von Reverse Engineering bis Logistik

Proaktive Beschaffungslösungen analysieren Lebenszykluskosten statt Einstandspreise und berücksichtigen dabei Faktoren wie Nachbearbeitungsaufwand oder Ausfallrisiken. Bei obsoleten Bauteilen setzen Fachleute auf Reverse Engineering, bei dem historische Komponenten digitalisiert und für die Neuanfertigung aufbereitet werden. Digitale Lagerkonzepte mit 3D-Scannern ermöglichen die schnelle Identifikation von Ersatzteilen auch ohne Zeichnungsunterlagen. Die logistische Integration reicht von Just-in-Time-Lieferungen bis zur Einrichtung von Consignment Stocks direkt beim Kunden, was besonders für Verkehrsbetriebe mit hoher Ausfallsensitivität relevant ist.

Zukunft des Aluminiumkokillengusses: Industrie 4.0 & Innovation

Die Digitalisierung durchdringt den Kokillenguss mit prozessbegleitenden Datenanalysen und vorausschauender Wartung. Industrie-4.0-Lösungen kombinieren Sensordaten aus dem Gießprozess mit maschinellen Lernalgorithmen, um Qualitätsabweichungen frühzeitig zu erkennen. Materialtechnisch gewinnen Verbundgusstechnologien an Bedeutung, bei denen Aluminium mit Kupfereinsätzen kombiniert wird, um lokal begrenzte Eigenschaften wie erhöhte Wärmeleitfähigkeit zu erreichen. Simulationstechniken ermöglichen heute eine präzise Vorhersage von Erstarrungsfronten und Spannungsverteilungen, was Entwicklungszeiten deutlich verkürzt. Ökologisch rücken Kreislaufkonzepte in den Fokus, bei denen Produktionsrückstände direkt im Schmelzprozess wiedereingesetzt werden. Neue Aluminium-Scandium-Legierungen versprechen Festigkeitssteigerungen bei gleichbleibender Duktilität und eröffnen neue Anwendungsfelder in Hochleistungsbereichen.

Nachhaltigkeit & Kreislaufwirtschaft im Aluminiumkokillenguss

Energieoptimierte Schmelzöfen mit regenerativen Brennern reduzieren den CO2-Fußabdruck der Primärproduktion. Kokillen mit integrierten Temperierkanälen ermöglichen präzisere Temperaturkontrolle und reduzieren Ausschussraten. Digitale Materialpässe dokumentieren den Recyclinganteil jedes Gussteils und bilden die Basis für ganzheitliche Umweltbilanzen. Diese Entwicklungen erfüllen die steigenden Anforderungen der Verkehrsindustrie an nachhaltige Produktionsverfahren und zertifizierte Kreislaufwirtschaftskonzepte.

Fazit: Darum ist Aluminiumkokillenguss eine Schlüsseltechnologie

Der Aluminiumkokillenguss verbindet industrielle Wirtschaftlichkeit mit technischer Präzision in einzigartiger Weise. Als technologieübergreifendes Fertigungsverfahren erfüllt es die steigenden Anforderungen an Leichtbau, Funktionsintegration und Prozesssicherheit in Schlüsselindustrien. Für Beschaffungsexperten bildet das tiefe Verständnis dieser Technologie die Grundlage für resiliente Lieferketten und maßgeschneiderte Komponentenlösungen. Die Zukunft des Verfahrens liegt in der intelligenten Vernetzung von Gießprozessen, digitalen Materialdaten und nachhaltigen Produktionskonzepten, die zusammen die industrielle Wertschöpfungskette transformieren werden. Unternehmen wie Trade World One übersetzen dieses technologische Know-how in beschaffungsstrategische Vorteile, die Kunden entscheidende Wettbewerbsvorteile in dynamischen Märkten sichern.

Quellen

- Maschinenbau Wissen – Aluminium-Legierungen für den Kokillenguss

- RWTH Aachen – Einfluss strukturierter Werkzeugoberflächen auf das Kokillengussverhalten

- Guss.de – Technische Richtlinien für Sand- und Kokillenguss aus Aluminium

- TU Bergakademie Freiberg – Dissertation zur Evolution von Aluminium-Gusslegierungen (Kokillenguss)

- Universität Halle – Einfluss einer strukturierten Kokillenoberfläche auf das Fließ- und Erstarrungsverhalten

- ScienceDirect – Wissenschaftlicher Artikel zum Kokillenguss von Aluminium

- Springer – Fachartikel zum Einfluss von Gießparametern beim Kokillenguss

- ResearchGate – Übersichtsartikel zu Aluminium-Gießverfahren und Eigenschaften

- De Gruyter – Wissenschaftlicher Beitrag zum Kokillenguss und Werkstoffeigenschaften

- Elsevier (Buch) – Aluminium Casting Technology: A Complete Guide

Haben Sie Fragen? Treten Sie gerne jederzeit mit uns in Kontakt.

Zur Kontaktseite