Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Telefon:+49 211 515 81 70

Fax:+49 211 515 81 728

E-Mail: info@trade-world-one.de

Wien

Rathausstraße 21/12

1010 Wien

Telefon: +43 664 171 89 69

E-Mail: kontakt@trade-world-one.at

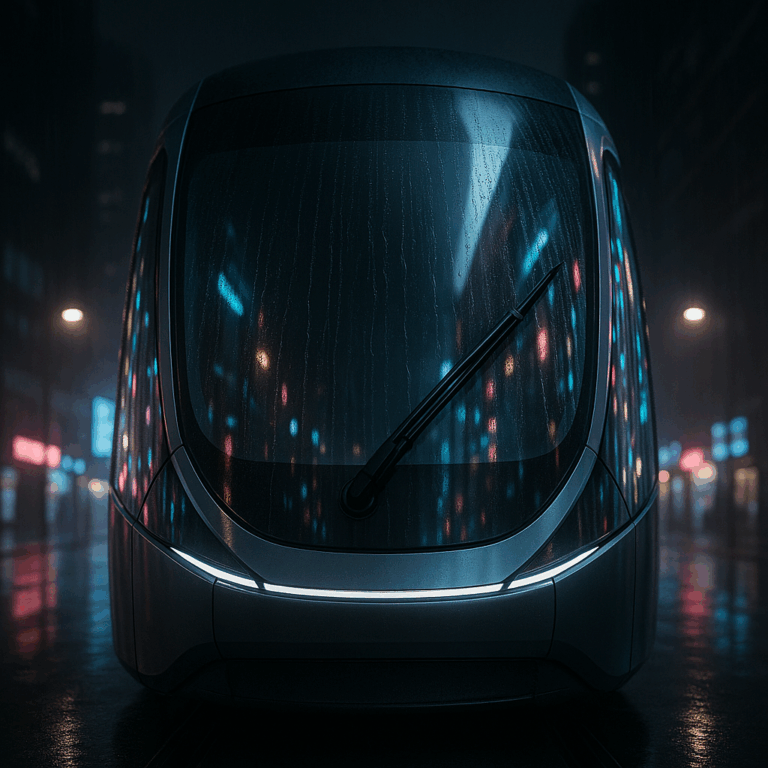

Eckvulkanisierung: Die Kunst der perfekten Profil-Eckverbindung für maximale Betriebssicherheit

Einleitung: Wo die Kette am schwächsten ist – und wir sie unzerbrechlich machen

In der anspruchsvollen Welt der Verkehrs- und Umwelttechnik entscheidet oft das kleinste Bauteil über die Langlebigkeit, Effizienz und vor allem die Betriebssicherheit ganzer Systeme. Eine Zugtür, die nicht absolut dicht schließt, ein Schaltschrank, der Feuchtigkeit zieht, oder ein Busfenster, das bei Starkregen undicht wird – diese Szenarien sind oft auf das Versagen von Dichtungssystemen zurückzuführen. Insbesondere die Ecken von Dichtungsrahmen stellen die kritischste Schwachstelle dar. Einfaches Verkleben oder mechanisches Verbinden von Elastomerprofilen führt hier unweigerlich zu potenziellen Bruch- und Undichtigkeitsstellen.

Hier bei Trade World One betrachten wir solche Herausforderungen als Systemaufgabe. Unser Ansatz, basierend auf der tiefgreifenden Industrie-Erfahrung unseres Teams, ist es, prozesssichere Lösungen zu garantieren. Eine dieser fundamentalen Lösungen, die den Unterschied zwischen einer kurzlebigen Reparatur und einer dauerhaften, betriebssicheren Ausrüstung ausmacht, ist die Eckvulkanisierung.

Haben Sie Fragen? Treten Sie gerne jederzeit mit uns in Kontakt.

Zur KontaktseiteDieser Fachbeitrag taucht tief in die Materie der Rahmenvulkanisierung ein. Er richtet sich an Ingenieure, technische Einkäufer und Instandhaltungsleiter, die verstehen wollen, warum diese Technik der Goldstandard für die Eckverbindung von Elastomerprofilen ist. Wir beleuchten die physikalisch-chemischen Grundlagen, beschreiben den Fertigungsprozess und zeigen die immense Bedeutung dieses Verfahrens auf. Denn während andere noch kleben, liefern wir bereits einbaufertige, eckvulkanisierte Dichtungsrahmen, die für Jahrzehnte halten.

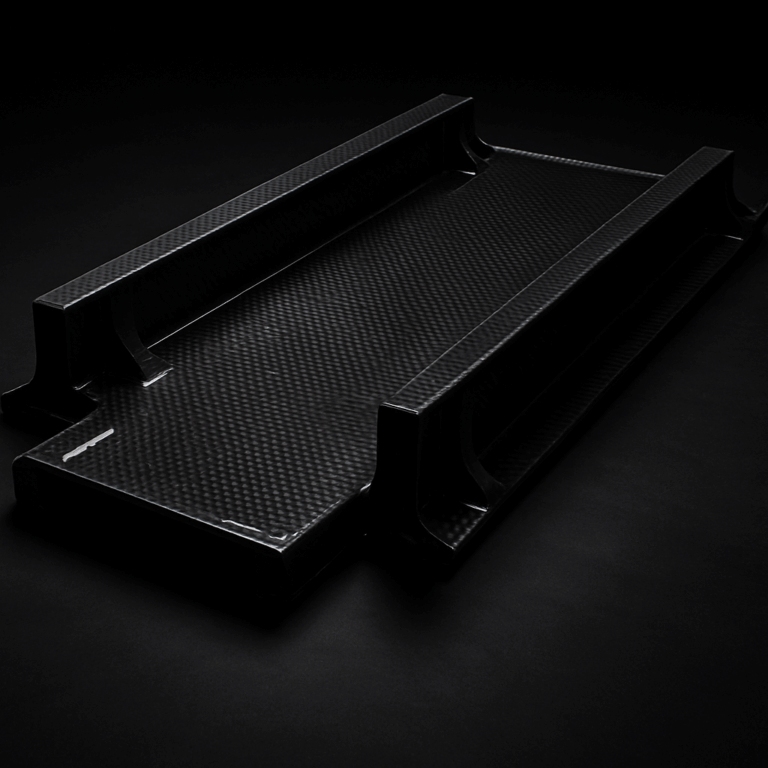

Was ist Eckvulkanisierung? – Definition einer stoffschlüssigen Verbindung

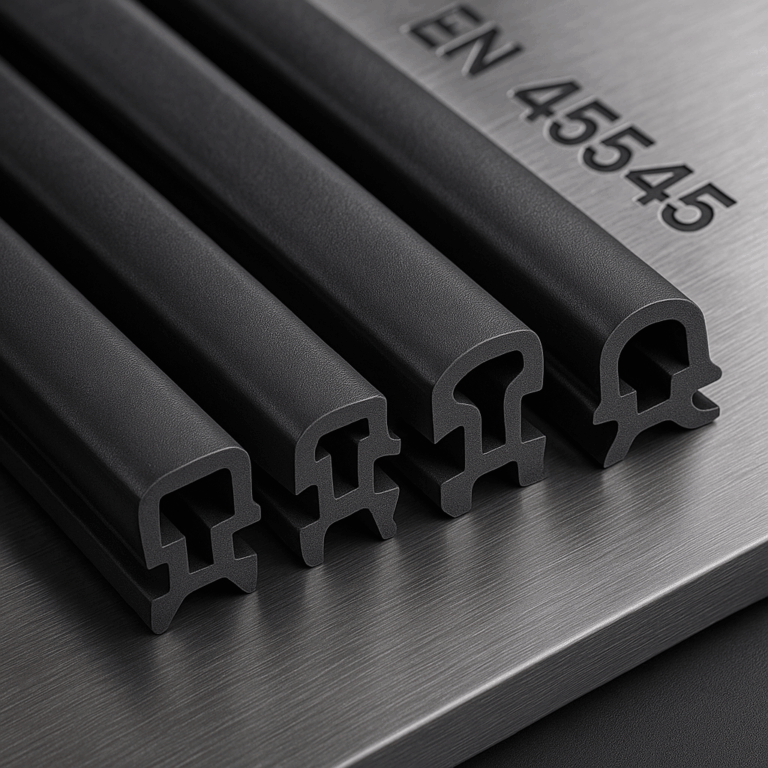

Auf den ersten Blick ist die Eckvulkanisierung ein Fügeverfahren, um Gummiprofile zu einem geschlossenen Rahmen zu verbinden. Doch im Kern ist die Gummiecken-Vulkanisierung ein chemisch-physikalischer Formgebungsprozess, bei dem an der Verbindungsstelle eine stoffschlüssige, homogene und irreversible Verbindung erzeugt wird.

Im Gegensatz zu anderen Fügetechniken geschieht hier Folgendes:

- Kleben: Ein Klebstoff als Fremdmaterial führt zu unterschiedlichen Alterungs- und Dehnungseigenschaften – eine klare Schwachstelle.

- Schweißen: Nur für Thermoplaste geeignet. Bei Elastomeren würde Hitze das vernetzte Material zerstören.

- Mechanische Verbindung: Erzeugt keine dauerhafte Dichtheit und ist für dynamische Anwendungen ungeeignet.

Die Heißvulkanisation von Ecken hingegen nutzt Rohkautschuk der exakt gleichen Mischung. Unter gezielter Einwirkung von Druck, Temperatur und Zeit wird in einem speziellen Vulkanisationswerkzeug eine neue Ecke geformt. Während dieser Formvulkanisation vernetzen die Polymerketten des Rohkautschuks mit den aktivierten Schnittflächen der Profilenden. Das Ergebnis ist keine Naht, sondern ein monolithischer Übergang. Die vulkanisierte Ecke weist die gleichen physikalischen Eigenschaften wie das Profil auf – gleiche Härte, Elastizität und Witterungsbeständigkeit. Die Verbindung ist nicht länger das schwächste Glied; sie ist integraler Bestandteil des Ganzen.

Der Prozess der Eckvulkanisierung im Detail: Präzision vom Gehrungsschnitt bis zur Endkontrolle

Als nach ISO 9001 zertifizierter Partner wissen wir, dass exzellente Ergebnisse nur durch einen exakt kontrollierten Prozess möglich sind. Die Herstellung einer hochwertigen Vulkanisationsverbindung ist hierfür das Paradebeispiel.

Schritt 1: Profilvorbereitung – Die Basis für Perfektion

Alles beginnt mit dem extrudierten Profil, das auf exakte Länge zugeschnitten wird. Für eine 90°-Ecke erfolgt ein präziser Gehrungsschnitt von 45°. Die Schnittflächen müssen absolut sauber sein und werden oft zusätzlich mechanisch aufgeraut und mit einem chemischen Primer aktiviert, um die reaktive Oberfläche für die spätere Anvulkanisation zu maximieren.

Schritt 2: Das Vulkanisationswerkzeug – Das Herzstück des Verfahrens

Das Vulkanisationswerkzeug ist die hochpräzise Negativform der Ecke aus Stahl. Es fixiert die Profilenden, überträgt die Wärme homogen und hält dem hohen Vulkanisationsdruck stand. Bei Trade World One ist die Werkzeugkonstruktion, oft per Reverse Engineering für obsolete Bauteile, eine unserer Kernkompetenzen.

Schritt 3: Einlegen und Füllen – Die Kunst der Materialdosierung

Die vorbereiteten Profilenden werden in das vorgeheizte Werkzeug eingelegt. Der Hohlraum wird mit einer grammgenau abgewogenen Menge unvulkanisierter Kautschukmischung gefüllt, die exakt auf das Profilmaterial abgestimmt sein muss, um eine perfekte Anvulkanisation zu gewährleisten.

Schritt 4: Der Vulkanisationszyklus – Das Dreieck aus Druck, Temperatur und Zeit

Das Werkzeug wird in einer Vulkanisationspresse geschlossen. Nun beginnt der eigentliche Prozess, gesteuert durch das magische Dreieck:

- Temperatur: Typischerweise zwischen 160 °C und 200 °C, je nach Elastomer (z.B. bei EPDM-Dichtungen), beschleunigt die chemische Reaktion.

- Druck: Hydraulischer Pressdruck (50-200 bar) sorgt für Formfüllung und verhindert Porosität.

- Zeit: Die Heizzeit hängt von Wandstärke und Material ab. Sie muss exakt eingehalten werden, um eine Unter- oder Übervulkanisation zu vermeiden.

Diese Parameter werden vorab durch rheometrische Analysen der Kautschukmischung exakt bestimmt.

Schritt 5: Entformung und Nacharbeit – Das Finish

Nach Ablauf der Heizzeit wird der fertige Dichtungsrahmen entnommen. Die Ecke ist nun eine feste, elastische Einheit mit den Profilen. Der feine Austriebsgrat wird sauber entfernt. Jede Verbindung wird anschließend einer strengen Qualitätskontrolle unterzogen, um sicherzustellen, dass wir perfekte vulkanisierte Ecken liefern.

Qualitätssicherung für vulkanisierte Ecken: Wenn „gut genug“ nicht existiert

Verlässlichkeit ist Teil unserer DNA. Unser Qualitätssicherungsprozess für die Eckvulkanisierung ist mehrstufig:

- Visuelle und Haptische Prüfung: Jede Ecke wird auf Formfehler, Porosität oder Risse geprüft.

- Maßhaltigkeitsprüfung: Mit Lehren und 3D-Messarmen wird die Geometrie des Rahmens kontrolliert.

- Härteprüfung (Shore A): Die Härte der Ecke muss innerhalb einer engen Toleranz der Profilhärte liegen.

- Der entscheidende Test – Zerstörende Prüfung: Stichprobenartig werden Ecken einer Zugprüfung unterzogen. Das Qualitätsziel ist eindeutig: Bei der Zerstörung muss das Profil reißen, nicht die vulkanisierte Verbindung. Dies beweist die perfekte, homogene Vulkanisationsverbindung.

- Dokumentation: Alle Prozessparameter und Prüfergebnisse werden lückenlos dokumentiert (ISO 9001).

Anwendungsfelder: Wo die Rahmenvulkanisierung den Unterschied macht

Die überlegene Qualität macht das Ecken vulkanisieren zur unverzichtbaren Technologie, wo ein Versagen gravierende Folgen hätte.

Verkehrstechnik:

- Fensterdichtungen: Absolute Dichtheit gegen Regen und Wind, widerstehen Vibrationen und extremen Temperaturen. Eine geklebte Ecke würde hier versagen.

- Türdichtungen: Enorme dynamische Belastung durch tausende Schließzyklen. Die vulkanisierte Ecke sorgt für konstante Dicht- und Klemmkraft.

- Dichtungen für Schaltschränke: Schutz der Bordelektronik vor Feuchtigkeit ist essenziell für die Betriebssicherheit.

Umwelttechnik:

- Dichtungsrahmen für Behälter: Bei Gefahrstoffen ist absolute Dichtheit eine Frage der Umweltsicherheit. Die Eckvulkanisierung garantiert die notwendige Medienbeständigkeit.

- Dichtungen in Filterpressen: Hier müssen EPDM- oder NBR-Profile mit vulkanisierten Ecken aggressiven Chemikalien und Ozon standhalten.

- Dichtungen für Biogasanlagen: Gasdichtheit und Beständigkeit sind hier überlebenswichtig.

Die Trade World One Lösung: Wenn Herausforderungen zur Spezialität werden

Unser Antrieb sind Ihre Herausforderungen. Im Kontext der Profil-Eckverbindung bedeutet das:

- Obsolete Bauteile: Eine 30 Jahre alte Straßenbahn braucht neue Fensterdichtungen. Unsere Lösung: Wir entnehmen ein Muster, analysieren das Material, konstruieren die Werkzeuge per Reverse Engineering und organisieren die Neufertigung – eine perfekte Rahmenvulkanisierung nach Originalvorbild.

- Lieferengpässe: Ein Anlagenstillstand droht wegen fehlender Dichtungsrahmen. Unsere Lösung: Dank unseres globalen Netzwerks qualifizierter Fertiger erschließen wir kurzfristig alternative, zertifizierte Quellen und sichern die Versorgung über unser Lager.

- Komplexe Geometrien: Ein Rahmen erfordert T-Stücke und Mehrkomponenten-Anbindungen. Unsere Lösung: Unsere Ingenieure konzipieren ein komplexes Vulkanisationswerkzeug, das diese Verbindungen in einem prozesssicheren Schritt herstellt.

Fazit: Eckvulkanisierung als Baustein für resiliente Systeme

Die Eckvulkanisierung ist mehr als eine Fügetechnik; sie ist eine Ingenieurskunst. Für sicherheitsrelevante und langlebige Anwendungen in der Verkehrs- und Umwelttechnik ist sie die alternativlose Methode, um hochbelastbare Dichtungsrahmen herzustellen. Sie verwandelt die systemische Schwachstelle einer Ecke in einen integralen Teil des Gesamtsystems.

Bei Trade World One verstehen wir diese technischen Tiefen. Wenn Sie die Betriebsbereitschaft Ihrer Anlagen durch absolut zuverlässige Dichtungssysteme sichern müssen, liefern wir Ihnen nicht nur ein Produkt. Wir liefern Ihnen die Gewissheit einer prozesssicheren, qualitätsgeprüften und dauerhaften Lösung, die auf Ingenieurskunst basiert. Wir sichern nicht nur Ihre Betriebsbereitschaft heute, sondern gestalten mit Ihnen die resilienten Beschaffungslösungen von morgen.

Quellen

- Untersuchung des Einflusses von Relaxationsphänomenen auf die Lebensdauer technischer Gummiwerkstoffe (dkg-rubber.de)

- Die Geschichte der Kautschukprothese – Vulkanisation und technische Entwicklung (freidok.uni-freiburg.de)

- Die Bedeutung indigenen Wissens für die Geschichte des Kautschuks (Universität Augsburg)

- Entwicklung momententragfähiger Eckverbindungen für pultrudierte GFK-Profile – Dissertation HafenCity Universität Hamburg

- Handbuch der gesamten Kautschuktechnologie – Vulkanisation (historisch-wissenschaftlich)

- Mission X: Der Kampf um die schwarze Formel – Wissenschaftliche Grundlagen der Vulkanisation (FWU-Artikel)

- Scientific article on vulcanization mechanisms and applications (ScienceDirect)

- Springer chapter on Rubber Technology and Vulcanisation Processes

- Study on curing and vulcanization kinetics in rubber compounds (Taylor & Francis)

- Technical overview of vulcanization in rubber science (Rubber Division, ACS)

Haben Sie Fragen? Treten Sie gerne jederzeit mit uns in Kontakt.

Zur Kontaktseite