Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Telefon:+49 211 515 81 70

Fax:+49 211 515 81 728

E-Mail: info@trade-world-one.de

Wien

Rathausstraße 21/12

1010 Wien

Telefon: +43 664 171 89 69

E-Mail: kontakt@trade-world-one.at

Was ist Sphäroguss (GJS)? Eigenschaften, Herstellung & Anwendung

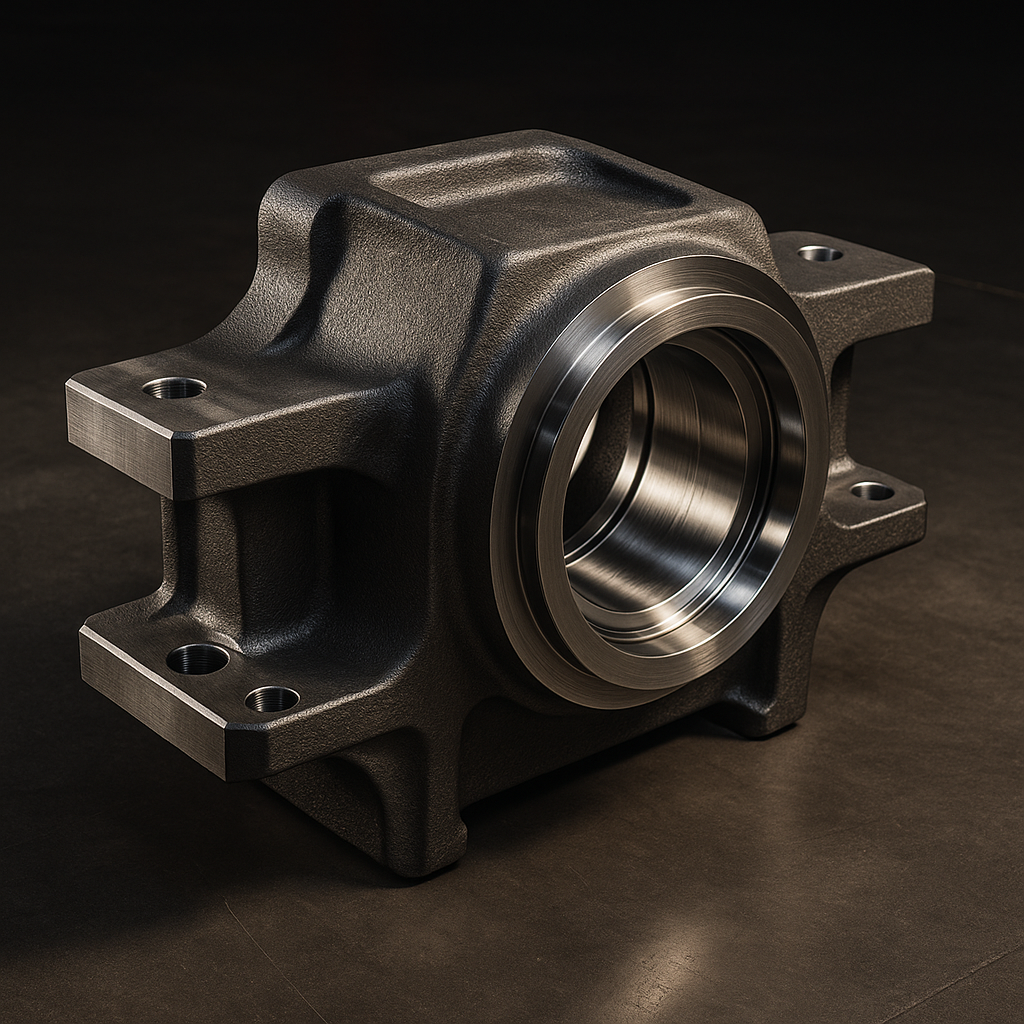

Gusseisen mit Kugelgraphit, international auch als duktiles Gusseisen oder nodulares Gusseisen bekannt (Kurzzeichen: GJS), ist ein Eisen-Kohlenstoff-Werkstoff, bei dem der Graphit in nahezu perfekter Kugelform vorliegt. Diese spezielle Mikrostruktur verleiht dem Material herausragende mechanische Eigenschaften, die es zu einer bevorzugten Wahl für hochbelastete Komponenten in der Industrie machen. Im Vergleich zu herkömmlichem Grauguss kombiniert Sphäroguss eine außergewöhnliche Zugfestigkeit mit bemerkenswerter Duktilität – Eigenschaften, die normalerweise eher Stählen zugeschrieben werden. Die Entwicklung dieses Werkstoffs in der Mitte des 20. Jahrhunderts markierte einen Meilenstein der Gießereitechnik, da erstmals die Vorteile von Gusseisen mit stahlähnlicher Zähigkeit vereint werden konnten. Durch gezielte Wärmebehandlungen lassen sich die Materialeigenschaften weiter optimieren, was Sphäroguss besonders für sicherheitsrelevante Bauteile in der Verkehrstechnik, im Maschinenbau und in der Umwelttechnik prädestiniert. Die Recyclingfähigkeit des Materials komplettiert sein ökologisches Profil, da verschlissene Teile ohne Qualitätseinbußen wieder eingeschmolzen werden können.

Zusammensetzung & Eigenschaften: Was macht Sphäroguss so stark?

Sphäroguss besteht hauptsächlich aus Eisen mit einem Kohlenstoffanteil zwischen 3,0% und 4,0%, wobei der Kohlenstoff überwiegend in kugelförmiger Form als Graphit vorliegt. Entscheidend für die Kugelgraphitbildung ist die Zugabe von Magnesium oder Cer während des Schmelzprozesses. Diese Noduliermittel bewirken, dass sich der Kohlenstoff nicht in lamellenartiger Form wie beim Grauguss, sondern in kompakten Sphäroiden ausbildet. Typische Legierungsbestandteile umfassen Silizium (2,0-3,0%) zur Graphitkonditionierung, Mangan (0,1-0,3%) für die Härtbarkeit sowie streng kontrollierte Anteile von Phosphor und Schwefel unter 0,05% beziehungsweise 0,02%. Die mechanischen Kennwerte variieren je nach Normbezeichnung: EN-GJS-400-15 etwa bietet eine Mindestzugfestigkeit von 400 MPa bei einer Bruchdehnung von 15%, während EN-GJS-700-2 mit 700 MPa Zugfestigkeit für Extrembelastungen ausgelegt ist. Die Kugelform des Graphits wirkt als Spannungsverteiler und verhindert die Entstehung kritischer Spannungsspitzen, was die außergewöhnliche Schwingfestigkeit des Materials erklärt.

Haben Sie Fragen? Treten Sie gerne jederzeit mit uns in Kontakt.

Zur KontaktseiteMechanische Eigenschaften: Zugfestigkeit, Duktilität und Härte von GJS

Die mechanischen Eigenschaften von Sphäroguss übertreffen konventionelles Gusseisen in nahezu allen Disziplinen. Mit Zugfestigkeiten bis 900 MPa erreicht hochfester Sphäroguss Werte vergleichbar mit Vergütungsstählen, bei gleichzeitig besserer Dämpfungsfähigkeit. Die Bruchdehnung kann bei ferritischen Sorten bis zu 22% betragen – ein Maß für die exzellente Zähigkeit, das Grauguss um das Zehnfache übertrifft. Diese Kombination aus Festigkeit und Verformbarkeit macht das Material unempfindlich gegen Kerbwirkungen und stoßartige Belastungen, was sich in einer hohen Kerbschlagzähigkeit widerspiegelt. Die Kompressionsfestigkeit liegt typischerweise um 10% über der Zugfestigkeit, während die Torsionsfestigkeit bei etwa 80% der Zugfestigkeit angesiedelt ist. Hinsichtlich der Härte lassen sich durch geeignete Wärmebehandlungen Werte von 200 bis über 300 HB erreichen. Die Schwingfestigkeit, auch als Ermüdungsfestigkeit bezeichnet, beträgt bei 10^7 Lastspielen etwa 40-50% der Zugfestigkeit, wobei ferritische Sorten höhere Dauerfestigkeiten als perlitische Varianten aufweisen.

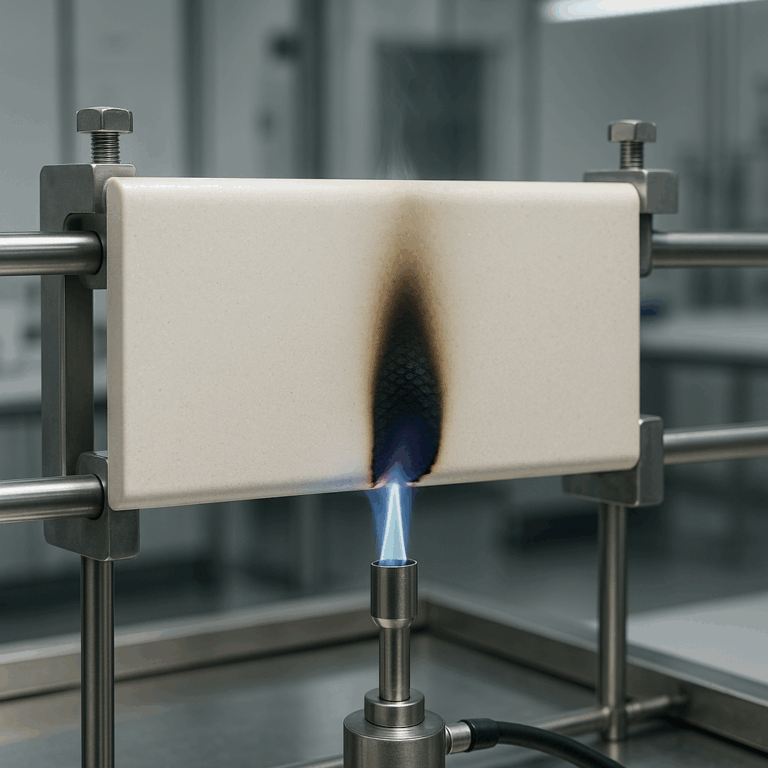

Beständigkeit von Sphäroguss gegen Hitze und Korrosion

Sphäroguss zeigt ein ausgewogenes Verhalten unter thermischen und chemischen Belastungen. Die Wärmeleitfähigkeit liegt mit 30-40 W/(m·K) unter der von Grauguss, übertrifft aber viele Stähle deutlich. Der lineare Wärmeausdehnungskoeffizient von 10,5-12,5 μm/(m·K) im Temperaturbereich 20-200°C erleichtert das Einsetzen in Systeme mit unterschiedlichen Materialpartnern. Bei erhöhten Temperaturen behält Sphäroguss seine Festigkeit besser bei als Aluminiumlegierungen, wobei ferritische Sorten bis 400°C einsetzbar sind. Hinsichtlich Korrosionsbeständigkeit zeigen unlegierte Sorten ähnliches Verhalten wie Stähle, während spezielle Varianten wie Ni-Resist für aggressive Medien entwickelt wurden. Die Graphitkugeln wirken hier als Kathoden, was die Flächenkorrosion reduziert, allerdings können sich in sulfidhaltigen Medien selektive Angriffe entlang der Graphit-Matrix-Grenzen einstellen.

Herstellung von Sphäroguss: Vom Schmelzprozess zur Qualitätssicherung

Die Produktion von Sphäroguss in einer modernen Gießerei erfordert präzise kontrollierte Prozessschritte. Ausgangsmaterial ist ein auf etwa 1500°C überhitzter Roheisen-Kupolofen oder Induktionsofenschmelze mit definierter chemischer Zusammensetzung. Entscheidend ist die Nodulierbehandlung, bei der die Schmelze in einem Gießpfannenreaktor mit Magnesiumbeadles (Magnesium-Pellets oder -Granulat) oder Magnesiumdampf behandelt wird. Das hochreaktive Magnesium bindet dabei Schwefel und Sauerstoff und verändert die Oberflächenspannung des Graphits, was zur Kugelbildung führt. Der so behandelte Werkstoff wird bei Temperaturen zwischen 1350-1420°C in Sandformen oder Kokillen vergossen. Die Abkühlgeschwindigkeit beeinflusst maßgeblich die Matrixbildung: Schnelle Abkühlung fördert Perlit, langsame Abkühlung Ferrit. Nachbehandlungen wie Spannungsarmglühen (bei 550-650°C) oder Normalisieren optimieren die mechanischen Eigenschaften. Jede Charge unterliegt strengen Qualitätskontrollen, darunter spektrometrische Analysen, Zugversuche an genormten Probekörpern und metallografische Untersuchungen der Graphitausbildung, um typische Gussfehler wie Lunker, Porosität oder eine unvollständige Kugelgraphitausbildung zu vermeiden.

Die Nodulierung: Der kritische Schritt bei der Sphäroguss-Herstellung

Die Magnesiumbehandlung stellt den kritischsten Prozessschritt dar, da elementares Magnesium einen Siedepunkt von nur 1107°C hat und bei Gießtemperaturen heftig verdampft. Dies erfordert spezielle Verfahren wie die Sandwichtechnik oder Impeller-Injektion, bei denen das Magnesium geschützt in die Schmelze eingebracht wird. Die Effizienz der Nodulierung wird durch den Restmagnesiumgehalt (0,03-0,06%) und die Abwesenheit störender Spurenelemente wie Blei, Antimon oder Titan bestimmt. Bereits 0,002% Blei kann die Kugelgraphitbildung vollständig unterbinden. Moderne Gießereien setzen daher auf reine Chargen und kontinuierliche Spektralanalysen. Die Formgebung erfolgt heute zunehmend durch 3D-Sanddruckverfahren, die komplexe Geometrien mit Wandstärken unter 3 mm ermöglichen. Für dünnwandige Gussteile werden spezielle Sphäroguss-Sorten mit erhöhtem Siliziumgehalt für verbesserte Fließfähigkeit eingesetzt.

Sphäroguss im Vergleich: GJS vs. Grauguss und Stahlguss

Sphäroguss nimmt eine einzigartige Position zwischen den Gusseisen- und Stahlwerkstoffen ein. Gegenüber Grauguss mit Lamellengraphit (EN-GJL) punktet Sphäroguss mit etwa doppelter Zugfestigkeit und zehnfacher Bruchdehnung. Allerdings ist Grauguss einfacher zu gießen und zeigt bessere Dämpfungseigenschaften sowie überlegene Bearbeitbarkeit. Im Vergleich zu Stahlguss erreicht Sphäroguss ähnliche Festigkeitswerte bei deutlich besserer Gießbarkeit und Korrosionsbeständigkeit, allerdings liegt die Kerbschlagzähigkeit von Stahlguss etwa 30% höher. Vermikularer Gusseisen (CGI) bietet eine Zwischenlösung mit höherer Wärmeleitfähigkeit als Sphäroguss, aber geringerer Duktilität. Die Entscheidung für Sphäroguss fällt besonders bei Bauteilen mit kombinierter statischer und dynamischer Belastung, wo seine ausgewogene Eigenschaftskombination technische und wirtschaftliche Vorteile bietet.

| Eigenschaft | Sphäroguss | Grauguss | Stahlguss |

|---|---|---|---|

| Zugfestigkeit [MPa] | 400-900 | 150-350 | 400-900 |

| Bruchdehnung [%] | 2-22 | 0,5-1,5 | 10-25 |

| Elastizitätsmodul [GPa] | 169-176 | 103-130 | 190-210 |

| Dämpfungsvermögen | Mittel | Hoch | Niedrig |

| Gießbarkeit | Gut | Sehr gut | Eingeschränkt |

| Kosten | Mittel | Niedrig | Hoch |

Anwendungen: Wo wird Sphäroguss industriell eingesetzt?

Die herausragenden Materialeigenschaften prädestinieren Sphäroguss für hochbelastete Komponenten in Schlüsselindustrien. In der Verkehrstechnik dominieren Bauteile wie Radsatzträger, Bremsgestänge und Motorlager, wo die Kombination aus Dauerfestigkeit und Dämpfungsvermögen ihre Stärken ausspielt. Für Weichenantriebe und Kupplungssysteme in Schienenfahrzeugen bieten die ermüdungsfesten Sorten EN-GJS-600-3 und EN-GJS-700-2 optimale Lösungen. Die Baubranche setzt Sphäroguss in Rohrleitungssystemen, für Armaturen und Hydranten ein, wo Korrosionsbeständigkeit und Druckfestigkeit gefordert sind. Besonders im Umwelttechniksektor spielt Sphäroguss seine Vorteile bei Pumpengehäusen, Klappenventilen und Kompressorkomponenten für Abwasseraufbereitungsanlagen aus, wo chemische Beständigkeit gegen aggressive Medien erforderlich ist. Die Windenergiebranche nutzt die hohe Ermüdungsfestigkeit für Getriebekomponenten und Rotornaben, während die Automobilindustrie und der Bau von Straßenbahnen Sphäroguss für Kurbelwellen, Differentialgehäuse und Achsschenkel einsetzt.

Fokus Verkehrstechnik: Sphäroguss für Schienenfahrzeuge und Automotive

Im Schienenfahrzeugbau hat sich Sphäroguss als Schlüsselwerkstoff für sicherheitsrelevante Komponenten etabliert. Radsatzlagergehäuse aus austenitischem Sphäroguss widerstehen den hohen dynamischen Lasten und Korrosionsbelastungen durch Bremsstaub und Streusalze. Bremsgestänge aus ferritischem Sphäroguss kombinieren notwendige Zähigkeit mit Verschleißfestigkeit gegen Dauerbeanspruchung. Für Weichenantriebe kommen spezielle perlitische Sorten zum Einsatz, die hohe Druckfestigkeit mit guter Bearbeitbarkeit vereinen. Die Entwicklung von ADI-Gusseisen (Austempered Ductile Iron) eröffnet neue Möglichkeiten für Leichtbaukomponenten bei gleicher Tragfähigkeit. Diese durch isothermes Umwandeln gehärteten Gussteile erreichen Zugfestigkeiten bis 1600 MPa und kommen zunehmend bei hochbelasteten Kupplungssystemen und Federbeinen zum Einsatz. Die Materialauswahl erfordert hierbei präzise Kenntnis der Lastkollektive und Umgebungsbedingungen.

Beschaffung von Sphäroguss: Tipps für den technischen Einkauf

Die Beschaffung qualitativ hochwertiger Sphäroguss-Komponenten erfordert tiefes Material- und Prozessverständnis. Entscheidend ist die Auswahl von Gießereipartnern mit nachgewiesener Expertise in der Nodulierbehandlung und Prozesskontrolle. Seriöse Lieferanten stellen vollständige Prüfbescheinigungen, idealerweise ein Abnahmeprüfzeugnis 3.1 nach DIN EN 10204, bereit. Dieses Materialzertifikat dokumentiert die spektrometrische Analyse, mechanische Prüfwerte und metallografische Befunde der spezifischen Charge. Bei der Bewertung von Gießereien sind die verwendeten Schmelzöfen (Induktionsöfen für bessere Temperaturkontrolle), Nodulierverfahren (Faden-Magnesium-Injektion für reproduzierbare Ergebnisse) und Qualitätssicherungssysteme entscheidend. Für sicherheitsrelevante Teile sollten zusätzlich zerstörungsfreie Prüfverfahren wie Ultraschall oder Röntgen etabliert sein. Bei der Beschaffung von Ersatzteilen für veraltete Systeme kommt der reversen Bemusterung besondere Bedeutung zu, bei der ein vorhandenes Teil als Vorlage für die Neuanfertigung dient. Hier sind präzise 3D-Scanverfahren und Materialanalysen unverzichtbar, um die ursprünglichen Materialeigenschaften zu reproduzieren.

Sonderanfertigungen aus Sphäroguss: Von der Bemusterung zum Bauteil

Die Beschaffung von Sphäroguss-Sonderkomponenten ohne vollständige Zeichnungsunterlagen stellt besondere Anforderungen an den technischen Beschaffungspartner. In solchen Fällen bewährt sich eine strukturierte Vorgehensweise: Zunächst erfolgt die detaillierte Erfassung der geometrischen Merkmale mittels 3D-Scantechnologie, verbunden mit materialkundlichen Untersuchungen zur Bestimmung der ursprünglichen Gusssorte. Anschließend werden die mechanischen Anforderungen anhand der Einsatzbedingungen abgeleitet – etwa Korrosionsbeständigkeit bei Umwelttechnik-Komponenten oder dynamische Festigkeit bei Fahrwerksteilen. Besondere Aufmerksamkeit erfordert die Auswahl der Gussnorm: Während EN-GJS-500-7 für allgemeine Maschinenbauteile ausreicht, sind für dynamisch belastete Komponenten höherfeste Sorten wie EN-GJS-700-2 oder wärmebehandelte Varianten erforderlich. Die Zusammenarbeit mit zertifizierten Gießereien, die über eigene Musterabteilungen verfügen, sichert die Umsetzung komplexer Geometrien. Abschließende Bauteilprüfungen mittels Zugversuch, Härteprüfung und Gefügeanalyse stellen die Spezifikationstreue sicher.

Zukunft von GJS: Innovationen von SiMo-Legierungen bis 3D-Druck

Die Entwicklung von Sphäroguss schreitet kontinuierlich voran, getrieben durch neue Anforderungen aus der Industrie. Besondere Aufmerksamkeit gilt der Verbesserung der Hochtemperatureigenschaften durch Silizium-Molybdän-Legierungen (SiMo), die Einsatztemperaturen bis 800°C ermöglichen. Diese Werkstoffe finden verstärkt Einsatz in Abgaskomponenten und Turbinengehäusen. Die Nanomodifizierung von Gusseisen durch Zugabe von Titannitrid oder Siliziumkarbid verspricht weitere Steigerungen der Verschleißfestigkeit bei gleichbleibender Zähigkeit. Im Bereich der Digitalisierung revolutionieren simulationsgestützte Gießprozesse die Herstellung komplexer Geometrien: Finite-Elemente-Analysen ermöglichen die Vorhersage von Erstarrungsmustern und Gefügeausbildung, was die Ausschussraten signifikant reduziert. Additive Fertigungsverfahren wie der 3D-Sanddruck erlauben die Herstellung von Gussformen mit integrierten Kühlkanälen, die gezielte Gefügesteuerungen ermöglichen. Für die Verkehrstechnik besonders relevant sind hybride Bauweisen, bei denen Sphäroguss-Knotenpunkte mit Faserverbundbauteilen verbunden werden – eine Schlüsseltechnologie für Leichtbau im Schienenfahrzeugbau.

Nachhaltigkeit: Warum Sphäroguss ein Werkstoff der Kreislaufwirtschaft ist

Sphäroguss zeichnet sich durch eine vorbildliche Ökobilanz aus, die sich aus mehreren Faktoren speist: Der Werkstoff ist zu 100% recycelbar ohne Qualitätseinbußen, da beim Wiederaufschmelzen die Graphitmorphologie erhalten bleibt. Moderne Gießereien erreichen heute Kreislaufquoten von über 95% durch systematische Rückführung von Gussgrat, Ausschuss und Spänen. Gegenüber Stahlbauteilen ermöglicht Sphäroguss durch seine bessere Gießbarkeit oft materialeffizientere Konstruktionen mit geringerem Massebedarf. Die Lebensdauer von Sphäroguss-Komponenten übertrifft häufig alternative Werkstoffe, was die Gesamtökobilanz zusätzlich verbessert. Energieeinsparungen ergeben sich aus den vergleichsweise niedrigeren Schmelztemperaturen von etwa 1500°C gegenüber Stahl (1600°C). Zunehmend setzen Gießereien reine Elektroöfen mit Grünstrom ein, was die CO2-Emissionen der Produktion deutlich reduziert. Diese Nachhaltigkeitsaspekte machen Sphäroguss zu einem zukunftsfähigen Werkstoff für die umweltbewusste Industrie.

Fazit: Sphäroguss als strategischer Werkstoff für Industrie und Technik

Sphäroguss repräsentiert mit seiner einzigartigen Kombination aus Gießbarkeit, mechanischer Leistungsfähigkeit und Wirtschaftlichkeit einen Schlüsselwerkstoff für anspruchsvolle Industrieanwendungen. Seine Eigenschaften – insbesondere die harmonische Verbindung von Festigkeit und Zähigkeit – machen ihn zur ersten Wahl für sicherheitsrelevante Komponenten in der Verkehrs- und Umwelttechnik. Die kontinuierliche Weiterentwicklung durch neue Legierungssysteme und wärmetechnische Behandlungen wie das austenitische Härten (Austempering) erweitert das Einsatzspektrum stetig. Für technische Beschaffungsspezialisten ist tiefes Materialverständnis essenziell, um die richtige Sphäroguss-Sorte für die jeweilige Anforderung zu selektieren und qualitätsgesicherte Lieferketten aufzubauen. Die Recyclingfähigkeit des Werkstoffs unterstreicht seine Bedeutung in der modernen Kreislaufwirtschaft. Angesichts seiner technischen Vorzüge und Nachhaltigkeitsaspekte wird Sphäroguss auch in Zukunft eine tragende Rolle in industriellen Schlüsseltechnologien spielen – insbesondere dort, wo Zuverlässigkeit unter extremen Bedingungen nicht verhandelbar ist.

Quellen

- Hochsiliziumhaltiges Gusseisen mit Kugelgraphit – Studie zur Gefügestruktur und Siliziumeinfluss – Wissenschaftliche Untersuchung der Mikrostruktur und Legierungseinflüsse im Sphäroguss.

- Proguss Austria: Fachartikel zum Bildungs- und Wachstumsmechanismus von Sphärogussgraphit – Detaillierte Analyse der Graphitbildung und Einfluss von Spurenelementen in Sphärogusslegierungen.

- Fraunhofer IGP – Forschung zu ermüdungsbeanspruchten Gussbauteilen aus Sphäroguss unter Korrosionsbedingungen – Aktuelle Forschungsergebnisse zur Dauerfestigkeit und Korrosionsschutz speziell bei maritimer Anwendung.

- TU Clausthal: Untersuchungen zur Graphitkeimbildung in Gusseisen mit Kugelgraphit – Wissenschaftliche Arbeit zur Keimbildung und Optimierung der Graphitausscheidung im Sphäroguss.

- Gusseisen mit Kugelgraphit – Branchenrichtlinie zur Herstellung und Eigenschaften – Fachliche Richtlinien und Hintergrundinformationen zur Produktion und Charakteristik von Sphäroguss.

- ResearchGate: Kugelgraphitguss – Überblick und aktuelle Forschung – Wissenschaftlicher Überblick über Eigenschaften, Herstellungsverfahren und Anwendungen von Sphäroguss.

- US Department of Energy – Technische Berichte zu mechanischen Eigenschaften von Sphäroguss – Fundierte technische Daten und Materialanalysen aus öffentlichen Forschungsberichten.

- Springer: Einfluss von Legierungselementen auf das Gefüge von Sphäroguss – Peer-Reviewed Artikel zur metallurgischen Optimierung und Werkstoffeigenschaften von Gusseisen mit Kugelgraphit.

- ScienceDirect: Gefügeentwicklung und mechanische Eigenschaften von Sphäroguss – Wissenschaftliche Publikation zur Mikrostruktur und Leistungsfähigkeit von Sphäroguss unter verschiedenen Bedingungen.

- MDPI Materials – Review zu Werkstoffeigenschaften und Anwendungen von Sphäroguss – Übersichtlicher Review-Artikel zu den physikalischen und mechanischen Eigenschaften sowie typischen Anwendungsgebieten.

Haben Sie Fragen? Treten Sie gerne jederzeit mit uns in Kontakt.

Zur Kontaktseite