Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Telefon:+49 211 515 81 70

Fax:+49 211 515 81 728

E-Mail: info@trade-world-one.de

Wien

Rathausstraße 21/12

1010 Wien

Telefon: +43 664 171 89 69

E-Mail: kontakt@trade-world-one.at

GFK-Bugschürze: Der komplette Guide für Fahrzeugtechnik & Beschaffung

Im Bereich der Fahrzeugtechnik hat sich die GFK-Bugschürze, sprich aus glasfaserverstärktem Kunststoff, als unverzichtbare Komponenten etabliert, die durch ihre einzigartige Materialkombination von Glasfasern und Kunstharz herausragende mechanische Eigenschaften bei minimalem Gewicht bieten. Diese Verbundwerkstoffe zeichnen sich durch hohe Zugfestigkeit, Korrosionsbeständigkeit und Formstabilität aus, was sie insbesondere für anspruchsvolle Anwendungen prädestiniert: bei Nutzfahrzeugen wie LKW und Sattelzügen, bei Schienenfahrzeugen wie Straßenbahnen und Triebwagen sowie bei der Restaurierung von Oldtimern. Die Herstellung einer GFK-Bugschürze erfolgt überwiegend im Handlaminierungsverfahren oder mittels Resin-Transfer-Moulding, wodurch komplexe Geometrien realisiert werden können, die gleichzeitig die strukturelle Integrität der Fahrzeuge optimieren. Für Verkehrsbetriebe und Industrieanlagenbetreiber stellt die zuverlässige Beschaffung qualitativ hochwertiger GFK-Komponenten eine zentrale Herausforderung dar, die spezialisierte Partner mit technischem Sachverstand und globalen Supply-Chain-Netzwerken erfordert.

Material & Vorteile: Warum eine GFK- Bugschürze die bessere Wahl ist

Glasfaserverstärkter Kunststoff vereint in idealer Weise Leichtigkeit mit struktureller Robustheit, was ihn zum prädestinierten Material für fahrzeugnahe Anwendungen macht. Im direkten Vergleich zu metallischen Werkstoffen zeigt eine GFK-Bugschürze eine um bis zu 70 Prozent reduzierte Masse bei vergleichbarer Druckfestigkeit, was nicht nur die Gesamtfahrzeugmasse reduziert, sondern auch die Dynamik der Aufhängungskomponenten entlastet. Die intrinsische Korrosionsimmunität des Werkstoffs eliminiert Rostbildung selbst bei dauerhafter Einwirkung von Streusalzen oder maritimen Umgebungen, während die UV-Stabilität hochwertiger Harzsysteme eine langjährige Farbstabilität ohne Aufwölbungen oder Rissbildung gewährleistet. Diese Kombination aus Materialleistung und Langlebigkeit erklärt den zunehmenden Einsatz der GFK-Bugschürze in Nutzfahrzeugflotten, wo Wartungsintervalle maximiert und Lebenszykluskosten minimiert werden müssen.

Haben Sie Fragen? Treten Sie gerne jederzeit mit uns in Kontakt.

Zur KontaktseiteLeichtbau & Effizienz: Gewicht sparen, Kraftstoffkosten senken

Der Übergang von Stahl- zu GFK-Bugschürzen reduziert die Achslast im Frontbereich um durchschnittlich 40 bis 60 Prozent, was bei Nutzfahrzeugen zu einer nachweislichen Verbrauchssenkung von bis zu 2,3 Prozent führt. Dieser Effekt ergibt sich nicht nur aus der direkten Massereduktion, sondern auch aus der verminderten Trägheit bei Beschleunigungsvorgängen, die insbesondere im Stadtverkehr mit häufigen Stop-and-Go-Situationen relevante Energieeinsparungen generiert. Transportunternehmen dokumentieren durch den Einsatz von GFK-Anbauteilen jährliche Kraftstoffkostenreduktionen von bis zu 8.700 Euro pro Sattelzug, wodurch sich die typische Amortisationszeit von 18 Monaten für den Umstieg auf Verbundwerkstoffe erklärt.

Beständigkeit: Robust gegen Chemie, Hitze & Korrosion

Eine GFK-Bugschürze ist widerstandsfähig gegen Hydrauliköle, Bremsflüssigkeiten, Dieselkraftstoff und aggressiven Reinigungsmitteln, denen sie in Waschanlagen oder bei betriebsbedingten Verunreinigungen ausgesetzt sind. Die Materialzusammensetzung ermöglicht den dauerhaften Einsatz in Temperaturbereichen von -40°C bis +120°C ohne Versprödung oder Verformung, was die Zuverlässigkeit in extremen Klimazonen sicherstellt. Im Vergleich zu thermoplastischen Alternativen behalten duroplastische GFK-Komponenten ihre mechanischen Kennwerte auch bei längerer Hitzeeinwirkung, wie sie durch Motorabwärme oder Sonneneinstrahlung entsteht.

Anwendungsfelder: Von LKW bis Schienenfahrzeug

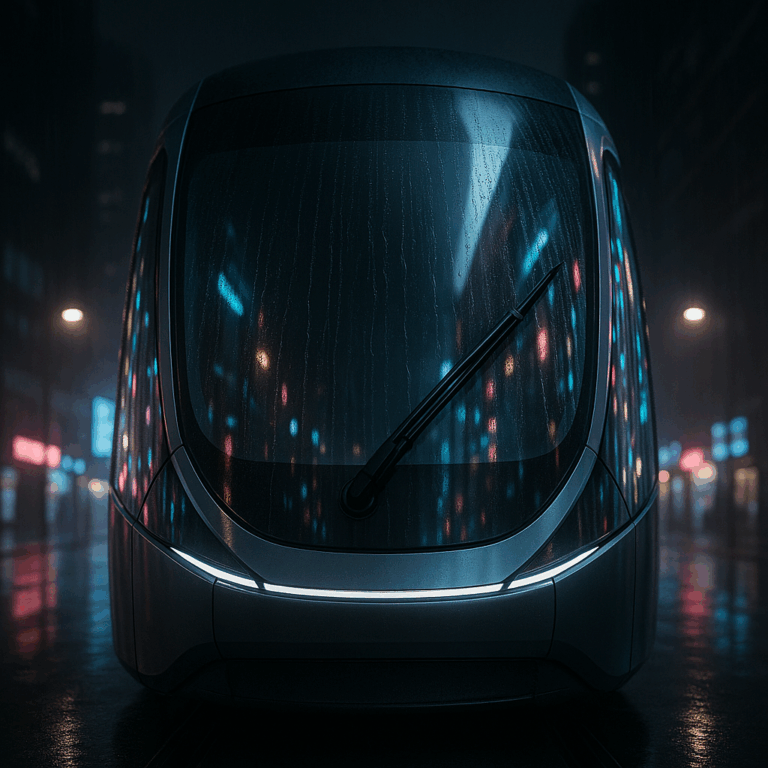

Die Anpassungsfähigkeit der GFK-Bugschürze an unterschiedliche Fahrzeugarchitekturen macht sie zur bevorzugten Lösung in vielfältigen Mobilitätssegmenten. Hersteller nutzen die Designfreiheit des Werkstoffs, um aerodynamische Optimierungen umzusetzen, die den cw-Wert von Nutzfahrzeugen um bis zu 12 Prozent reduzieren und damit einen signifikanten Beitrag zur CO2-Reduzierung leisten. Für Oldtimer-Restaurierungen ermöglicht GFK die originalgetreue Nachbildung historischer Bugschürzen-Designs, deren Stahlversionen oft nicht mehr verfügbar sind, während im Schienenverkehr die Kombination aus Schlagfestigkeit und Brandschutzeigenschaften nach EN 45545 den Einsatz in Frontpartien von Straßenbahnen und Triebwagen begünstigt.

LKW & Nutzfahrzeuge: Aerodynamik und Multifunktionalität

Moderne Lkw-Frontschürzen aus GFK integrieren als multifunktionale GFK-Anbauteile funktionale Elemente wie LED-Tagfahrlichtsysteme, integrierte Kühlerschächte oder aerodynamische Leitbleche, die die Aerodynamik des Fahrzeugvorbaus optimieren und den Luftwiderstand minimieren. Der entscheidende Vorteil bleibt dabei der Leichtbau. Hersteller wie Kröger DAF bieten Komplettlösungen mit vormontierten Beleuchtungssystemen, die eine werkstatttaugliche Installation innerhalb weniger Stunden ermöglichen. Die kombinierte Bugschürze für MAN F90 zeigt exemplarisch die Multifunktionalität moderner GFK-Lösungen, die durch spezielle Aussparungen Platz für Nebelscheinwerfer und Fernlichtmodule bieten und gleichzeitig als Sturzbügel bei leichten Aufprällen fungieren.

Oldtimer & Rennsport: Nachbauten und Performance-Teile

Spezialisierte Anbieter aben sich auf die Reproduktion historischer Porsche-Frontspoiler und –Bugschürzen spezialisiert, die im klassischen Handlaminat aus hochwertigem Glasfaserverbundwerkstoff gefertigt werden, da dieses Verfahren hohe Flexibilität bei Einzelstücken bietet. Diese unlackierten Rohbauteile wie die Bugschürze für den Porsche 914 GT entsprechen exakt den Originalkonturen und erlauben eine individuelle Lackierung im Kundenauftrag. Der Materialvorteil zeigt sich besonders im Rennsport, wo die reduzierte Frontmasse die Fahrdynamik verbessert und die Verformbarkeit bei Kontakten schwerwiegende Folgeschäden verhindert.

Schienenfahrzeuge: Sicherheit & Brandschutz nach EN 45545

In der Schienenfahrzeugindustrie übernimmt die GFK-Bugschürze kritische Aufgaben im Falle von Gleiskontakten mit Kleintieren, wo sie als energieabsorbierende Strukturen wirken und schwerere Schäden an der Fahrzeugstruktur verhindern. Unternehmen fertigen hierfür maßgeschneiderte GFK-Komponenten für ICE-Züge und Stadtbahnen, die neben der mechanischen Funktion auch Designelemente beinhalten. Hier sind zwei Eigenschaften entscheidend: die hohe Korrosionsbeständigkeit im Außeneinsatz und der zertifizierte Brandschutz nach EN 45545, wobei für Frontpartien oft Hazard Level 2 (HL2) oder 3 (HL3) gefordert wird, der selbst im Brandfall toxische Rauchgasentwicklung verhindert.

Beschaffung & Logistik: Herausforderungen & Lösungen

Die Versorgung mit qualitativ hochwertigen GFK-Bugschürzen stellt Betriebe vor komplexe Herausforderungen, die vom Umgang mit obsoleten Teilen bis zur Bewältigung globaler Lieferkettenengpässe reichen. Veraltete Dokumentation, fehlende Zeichnungsunterlagen und unklare Materialzertifikate verzögern die Beschaffung von Ersatzteilen für ältere Fahrzeuggenerationen, während just-in-time Fertigungskonzepte bei geringen Losgrößen unwirtschaftlich sind. Spezialisierte Beschaffungspartner wie Trade World One adressieren diese Probleme durch technisches Reverse Engineering: Ein Prozess, bei dem fehlende Konstruktionsdaten durch 3D-Scans ersetzt werden oder vorhandene Bauteile digitalisiert und für die Neuanfertigung dokumentiert werden, ohne dass Originalzeichnungen vorliegen müssen.

Lösung für obsolete Teile: Reverse Engineering & 3D-Scan

Bei der Rekonstruktion nicht mehr verfügbarer Bugschürzen kommen 3D-Scanverfahren zum Einsatz, die die geometrischen Daten des Originals millimetergenau erfassen. Diese Punktwolken werden in CAD-Modelle überführt und für die Werkzeugherstellung optimiert, wobei Materialexperten die Schichtdicken des Verbundmaterials an kritischen Lastpunkten verstärken. Das Bemusterungsverfahren sieht die Anfertigung eines Vorserienteils vor, das im Fahrzeugversuch Funktionalität und Passgenauigkeit unter Beweis stellt, bevor die Serienfertigung freigegeben wird. Dieses Vorgehen umgeht die typischen Herausforderungen bei der Beschaffung von Ersatzteilen ohne technische Dokumentation.

Qualität & Zertifizierung: Von Ultraschall bis EN 45545

Jede GFK-Bugschürze durchläuft einen mehrstufigen Qualitätsprozess, der vom Rohstoff-Eingangscheck bis zur zerstörungsfreien Endkontrolle reicht. Ultraschalluntersuchungen detektieren Lufteinschlüsse im Laminataufbau, während Zugversuche an Materialproben die Einhaltung der Festigkeitskennwerte sicherstellen. Für den Einsatz in regulierten Branchen wie dem Schienenverkehr werden umfangreiche Brandschutzzertifikate nach EN 45545-2 geführt, die die Selbstentzündungstemperatur, Rauchentwicklung und Toxizität des Verbundmaterials dokumentieren. Diese Compliance-Nachweise sind für den reibungslosen Einbau im Fahrzeug unverzichtbar und werden durch den Beschaffungspartner verwaltet.

Lebenszyklus: Montage, Wartung & Reparatur einer GFK-Bugschürze

Die fachgerechte Installation der GFK-Bugschürze erfordert spezifisches Montage-Know-how, um Spannungsrisse an den Befestigungspunkten zu vermeiden. Erfahrungsgemäß kommen bei der Befestigung an der Fahrzeugstruktur vorgespannte Elastomerlager zum Einsatz, die thermische Längenänderungen zwischen GFK und Stahl kompensieren und Vibrationsübertragungen dämpfen. Im Wartungsalltag genügt eine regelmäßige Reinigung mit pH-neutralen Spezialreinigern, um Oberflächenverschmutzungen zu entfernen, ohne das Gelcoat anzugreifen. Bei Beschädigungen durch Steinschlag oder Parkkontakte lassen sich GFK-Bugschürzen durch strukturierte Reparaturverfahren instand setzen, die eine Neuteilkostenersparnis von bis zu 65 Prozent ermöglichen.

Instandsetzung: GFK-Bugschürze professionell reparieren

Strukturierte Reparaturprotokolle für GFK-Schäden sehen zunächst eine Freilegung der Bruchkanten durch Anfasen vor, gefolgt von einer gründlichen Entfettung der Schadensfläche. Die schichtweise Applikation von Harz-Glasfaser-Gewebelagen rekonstruiert die Materialstärke im Schadensbereich, wobei zwischen den einzelnen Laminierlagen ausreichende Aushärtezeiten einzuhalten sind. Abschließend wird die Oberfläche mit farblich abgestimmtem Gelcoat versiegelt und mechanisch nachbearbeitet, bis die ursprüngliche Kontur und Oberflächengüte wiederhergestellt ist. Professionell ausgeführte Reparaturen erreichen bis zu 91 Prozent der Originalfestigkeit und verlängern die Lebensdauer der GFK-Bugschürze um weitere Betriebsjahre.

Ersatzteil-Logistik: Von Lagerhaltung bis Kanban

Strategische Lagerhaltung für GFK-Bugschürzen orientiert sich an der ABC-Analyse der Ersatzteilnachfrage, die die Verfügbarkeit hochfrequentierter Teile in regionalen Distributionszentren vorsieht. Bei Trade World One erfolgt die Kommissionierung aus einem 1.500 m² großen Techniklager, das vorhaltene Artikel innerhalb von 24 Stunden an europäische Standorte ausliefert. Für Sonderanfertigungen mit langen Fertigungsvorlaufzeiten kommen Kanban-Steuerungskonzepte zum Einsatz, die den Neubedarf automatisch auslösen, bevor der Lagerbestand erschöpft ist. Diese Versorgungssicherheit ist insbesondere für Verkehrsbetriebe kritisch, bei denen ein Ausfall von Fahrzeugfrontpartien den Linienbetrieb beeinträchtigen würde.

Zukunft der GFK-Bugschürze: Innovationen & Nachhaltigkeit

Die Weiterentwicklung der GFK-Bugschürze folgt aktuell drei technologiegetriebenen Trends: der Hybridisierung mit Kohlenstofffasern zur weiteren Gewichtsreduktion, der Integration von Sensorik für Zustandsmonitoring und der nachhaltigeren Materialzusammensetzung durch Bioharze. F&E-Abteilungen experimentieren mit leitfähigen Kohlenstofffasern, die in die GFK-Struktur integriert werden und als Dehnungsmessstreifen wirken, um Materialermüdung frühzeitig zu detektieren. Gleichzeitig ermöglichen fortschrittliche RTM-Fertigungsverfahren (Resin Transfer Moulding) die Serienproduktion von Bugschürzen mit integrierten Kanälen für Kühlmittel oder elektrische Leitungen, was die Nachinstallation von Zusatzaggregaten vereinfacht. Diese multifunktionalen Verbundbauteile werden den Anforderungen an zukünftige Mobilitätsplattformen gerecht, die modulare Aufbauten und schnelle Umbauprozesse erfordern.

Industrie 4.0: Additive Fertigung & Digitale Zwillinge

Führende Unternehmen testen den Einsatz additiver Fertigungsverfahren für die GFK-Bugschürze, bei denen thermoplastische Trägerstrukturen im 3D-Druck hergestellt und anschließend mit endlosfaserverstärkten Tapes laminiert werden. Diese hybride Fertigung reduziert den Materialeinsatz um bis zu 40 Prozent und ermöglicht bionische Strukturdesigns, die bei konventioneller Fertigung nicht realisierbar wären. Digitale Zwillinge jeder produzierten Bugschürze dokumentieren den Fertigungsprozess und Materialparameter, was im Schadensfall eine genaue Schadensanalyse und maßgeschneiderte Instandsetzung ermöglicht. Diese Datengrundlage bildet die Basis für vorausschauende Wartungskonzepte, die Ausfälle proaktiv verhindern.

Nachhaltigkeit: Recycling & Kreislaufwirtschaft für GFK-Bugschürze

Materialinnovationen fokussieren sich auf recyclingfähige Epoxidharzsysteme, die durch thermische oder chemische Prozesse von den Glasfasern getrennt und in neuen Produktionszyklen wiederverwertet werden können. Pilotprojekte testen den Einsatz von rezyklierten Carbonfasern aus anderen Industriezweigen als Verstärkungsmaterial in GFK-Bugschürzen, was die CO2-Bilanz der Komponenten um bis zu 35 Prozent verbessert. Gleichzeitig ermöglichen modulare Konstruktionsprinzipien den Austausch einzelner Abschnitte bei Teilbeschädigungen, statt das gesamte Bauteil ersetzen zu müssen. Diese Ansätze unterstützen die Nachhaltigkeitsziele von Verkehrsbetrieben und Flottenbetreibern, die auf eine Reduzierung ihres ökologischen Fußabdrucks hinarbeiten.

Fazit: Warum die GFK-Bugschürze eine Schlüsselkomponente ist

Bugschürzen aus glasfaserverstärktem Kunststoff haben sich als technisch und wirtschaftlich optimale Lösung für den Fahrzeugfrontbereich etabliert, deren Materialvorteile von der Leichtbauwirkung bis zur Korrosionsimmunität reichen. Die zunehmende Komplexität von Mobilitätsplattformen erfordert spezialisierte Beschaffungspartner, die sowohl die technische Beschaffung als auch das Lebenszyklusmanagement der Komponenten übernehmen. Unternehmen wie Trade World One bringen hierfür die notwendige Industrieexpertise mit, um global verfügbare Qualitätslösungen mit hoher Lieferzuverlässigkeit zu kombinieren. Die Zukunft sieht multifunktionale Bugschürzen-Generationen vor, die Sensorik, Aerodynamik und Nachhaltigkeit in neuartigen Materialkonzepten vereinen und damit die Entwicklung effizienterer Transportlösungen beschleunigen werden.

Quellen

- Gewaltfreie Kommunikation – Wikipedia

- Forschungsstand zur Gewaltfreien Kommunikation – Fachverband GFK

- Wissenschaftliche Arbeiten zur Gewaltfreien Kommunikation – GFK Info Dach

- Empirical Studies on Nonviolent Communication – ScienceDirect

- Theoretical Foundations of Nonviolent Communication – SpringerLink

- Effects of Nonviolent Communication Training in Organizations – ResearchGate

- Impact of Compassionate Communication on Empathy – APA PsycNet

- Communication and Conflict Resolution: A Nonviolent Communication Approach – Taylor & Francis Online

- Practicing Nonviolent Communication and Its Psychological Effects – Frontiers in Psychology

- Nonviolent Communication: A Review of Research and Applications – PubMed Central

Haben Sie Fragen? Treten Sie gerne jederzeit mit uns in Kontakt.

Zur Kontaktseite