Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Telefon:+49 211 515 81 70

Fax:+49 211 515 81 728

E-Mail: info@trade-world-one.de

Wien

Rathausstraße 21/12

1010 Wien

Telefon: +43 664 171 89 69

E-Mail: kontakt@trade-world-one.at

Handlaminatverfahren für GFK: Die traditionsreiche Methode für maßgeschneiderte Faserverbundbauteile

Das Handauflegeverfahren zur Herstellung von GFK (Glasfaserverstärkter Kunststoff) ist ein bewährtes und vielseitiges Fertigungsverfahren, das es ermöglicht, komplexe Bauteile mit hoher Festigkeit und geringem Gewicht herzustellen. Trotz moderner Fertigungstechnologien bleibt das Handlaminieren eine der wichtigsten Methoden für die Produktion von Prototypen, Kleinserien und individuellen Einzelstücken. Dabei werden Glasfasermatten oder Gewebe manuell mit Kunstharz getränkt und Schicht für Schicht in Formen eingelegt. Diese Technik zeichnet sich durch eine hohe Gestaltungsfreiheit, kostengünstige Werkzeuganforderungen und ausgeprägte Materialeigenschaften wie Korrosionsbeständigkeit und Langlebigkeit aus. Handlaminat GFK findet Anwendung in zahlreichen Branchen, darunter Automotive, Luftfahrt, Bauwesen und Schiffbau, und gewinnt durch innovative Materialien und Verfahren auch in Zukunft weiter an Bedeutung.

Wie funktioniert das Handlaminatverfahren für GFK?

Dieses offene Laminierverfahren, international auch als Hand Lay-up bekannt, beginnt mit der sorgfältigen Vorbereitung der Form. Insbesondere bei Negativformen ist es essenziell, ein Trennmittel aufzutragen, damit das fertige Bauteil nach der Aushärtung problemlos entformt werden kann. Danach wird eine Gelcoat-Schicht aufgebracht, die das Bauteil später optisch gestaltet, schützt und abdichtet. Direkt im „nass-in-nass“-Verfahren werden anschließend die Glasfasermatten oder Gewebe schichtweise eingebracht und mit dem Harz getränkt.

Haben Sie Fragen? Treten Sie gerne jederzeit mit uns in Kontakt.

Zur KontaktseiteWichtig ist die exakte Ausrichtung der Fasern, die je nach erwarteter Belastung gezielt vorgenommen wird, um maximale Festigkeit zu gewährleisten. Mit speziellen Rollen oder Pinseln wird das Harz gründlich verteilt und eingeschlossene Luft herausgedrückt, um Materialfehler zu vermeiden. Dieser Laminierprozess wird so oft wiederholt, bis die gewünschte Wandstärke und Stabilität erreicht sind.

Materialien und Schichtaufbau

Verwendet werden unterschiedliche Glasfaserprodukte, etwa Matten, Gewebe, Rovings oder Gelege. Zur Erhöhung der Steifigkeit lassen sich auch Sandwich-Konstruktionen mit Hartschaumkernen integrieren. Die Aushärtung erfolgt entweder bei Raumtemperatur oder in speziellen Härteöfen, um die mechanischen Eigenschaften weiter zu verbessern. Nach vollständiger Polymerisation wird das Bauteil entformt, nachbearbeitet und, falls nötig, lackiert oder mechanisch bearbeitet.

Was sind die Vorteile von Handlaminat GFK?

Handlaminiertes GFK bietet zahlreiche Vorteile, die es besonders für Kleinserien und Prototypen attraktiv machen. Durch die einfache Werkzeugtechnik entfallen teure Mehrschalengussformen, wodurch die Anfangsinvestitionen gering bleiben. Zudem ermöglicht die manuelle Verarbeitung eine hohe Flexibilität bei der Gestaltung komplexer Formen, die mit automatisierten Verfahren oftmals schwer umzusetzen sind.

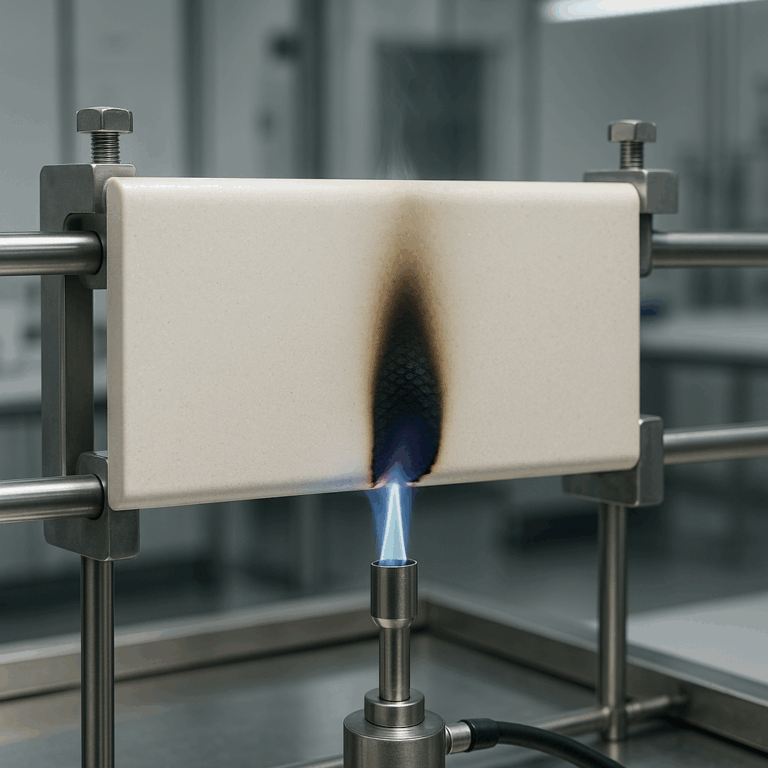

Materialseitig überzeugt GFK durch sein geringes Gewicht bei gleichzeitig hoher spezifischer Festigkeit. Es ist korrosions- und chemikalienbeständig, rostet nicht und benötigt keine zusätzlichen Schutzbeschichtungen. Diese Eigenschaften führen zu einer langen Lebensdauer und minimalem Wartungsaufwand. Weiterhin besitzt GFK sehr gute elektrische Isolationseigenschaften und kann durch Zuschlagstoffe in der Brandklasse angepasst werden.

Ökonomische und ökologische Aspekte von Handlaminat GFK

Im Vergleich zu metallischen Werkstoffen werden bei der Herstellung von GFK weniger Energie und Rohstoffe verbraucht, was zu einer besseren Umweltbilanz beiträgt. Die langlebigen Bauteile mit einer Nutzungsdauer von über 30 Jahren können zudem meist repariert und wiederverwendet werden, was die Nachhaltigkeit weiter erhöht. Für kleine Serien bietet das Handlaminatverfahren eine kosteneffiziente und schnelle Lösung.

Wo wird handlaminiertes GFK eingesetzt?

Die Flexibilität und die Materialeigenschaften machen Handlaminat GFK für eine Vielzahl von Industriezweigen interessant. Besonders häufig wird es im Prototypenbau eingesetzt, zum Beispiel bei der Entwicklung von Fahrzeugkarosserien, Maschinenverkleidungen oder speziellen Hauben. Auch im Bereich Wohnmobile entstehen so maßgeschneiderte Aufbauten und Anbauteile.

In der Energiebranche werden handlaminierte Bauteile häufig für Rotorblätter von Windkraftanlagen genutzt. In der Bahninfrastruktur kommen GFK-Komponenten wie Kabelkanäle, Geländer oder Steigleitern zum Einsatz, da GFK isolierend, wetterbeständig und leicht ist. Im maritimen Bereich sind Sportboote, Yachten und kleinere Schiffe typische Anwendungen, da GFK resistent gegen Salzwasser und mechanisch belastbar ist.

Weitere Spezialanwendungen für Handlaminat GFK

Architektonisch werden frei geformte Fassadenelemente, Ornamente oder Dachkonstruktionen aus GFK gefertigt, die mit anderen Materialien nur schwer realisierbar wären. Die Medizintechnik profitiert von der Röntgendurchlässigkeit bestimmter GFK-Komponenten, und im Kunstbereich ermöglichen handlaminierte Skulpturen und Formteile kreative Gestaltungsmöglichkeiten.

Handlaminat GFK im Vergleich zu anderen Fertigungsverfahren

| Verfahren | Stärken & Eignung | Schwächen & Grenzen |

|---|---|---|

| Handlaminieren | Hohe Flexibilität, niedrige Werkzeugkosten, geeignet für Kleinserien und Prototypen | Arbeitsintensiv, qualifikationsabhängig, längere Fertigungszeiten |

| Infusionsverfahren (VAP, VARI) | Hohe Faservolumina, bessere Faser-Harz-Verteilung, reproduzierbar | Aufwendigere Ausrüstung, weniger flexibel bei kleinen Serien |

| SMC/BMC (Sheet Molding Compound / Bulk Molding Compound) | Schnelle Serienproduktion, hohe Automatisierung | Teure Werkzeuge, weniger Designfreiheit, weniger geeignet für komplexe Geometrien |

| Pultrusion | Konstante Querschnitte, hohe Produktionsgeschwindigkeit | Nur Profilformen möglich, eingeschränkte Geometrien |

Das Handlaminatverfahren eignet sich besonders dann, wenn individuelle, komplexe Bauteile in kleinen Stückzahlen benötigt werden und hohe Anforderungen an die Materialeigenschaften gestellt werden.

Welche Herausforderungen gibt es beim Handlaminieren?

Ein zentraler Nachteil des Handlaminierens ist die starke Abhängigkeit von der Erfahrung der Fachkräfte. Fehler bei der Harzdosierung, falsche Faserausrichtung oder eingeschlossene Luft können die Bauteilqualität deutlich mindern. Zudem besteht bei der Verarbeitung der Harze eine gesundheitsgefährdende Exposition gegenüber flüchtigen organischen Verbindungen (VOCs) wie Styrol und dem entstehenden Schleifstaub, was umfassende Schutzmaßnahmen erfordert.

Zur Qualitätssicherung setzen professionelle Hersteller auf standardisierte Betriebsabläufe, umfangreiche Schulungen und dokumentierte Prüfungen. Zerstörungsfreie Prüfverfahren wie Ultraschall helfen, Lufteinschlüsse und Delaminationen aufzudecken. Hybridverfahren, bei denen Handlaminat mit Vakuuminfusion kombiniert wird, verbessern die Materialqualität und reduzieren Ausschuss.

Hat das Handlaminatverfahren eine Zukunft?

Das Handlaminatverfahren erlebt eine Weiterentwicklung durch neue Materialien und Technologien. Bio-basierte Harze und recycelte Fasern reduzieren die ökologische Belastung. Automatisierte Helfer und Roboter unterstützen den Laminierer bei repetitiven Aufgaben, steigern die Reproduzierbarkeit und reduzieren körperliche Belastungen.

Die Integration von Sensoren direkt im Laminat ermöglicht zukünftig ein strukturelles Health Monitoring zur frühzeitigen Schadensdetektion. Auch in der Energie- und Verkehrsinfrastruktur wird der Einsatz von GFK-Komponenten weiter zunehmen, da sie Effizienz, Langlebigkeit und Wartungsfreiheit bieten. Die Kombination aus traditioneller Handwerkskunst und modernster Technik sichert dem Handlaminatverfahren eine erfolgreiche Zukunft.

Fazit: Handlaminat GFK

Das Handlaminatverfahren für GFK ist nach wie vor eine unverzichtbare Methode zur Herstellung hochwertiger Faserverbundbauteile., besonders wenn Individualität, Qualität und Flexibilität gefragt sind. Das Verfahren verbindet kosteneffiziente Kleinserienfertigung mit ausgezeichneten Materialeigenschaften wie Leichtigkeit, Korrosionsbeständigkeit und hoher Festigkeit. Trotz der Herausforderungen im Prozess bleibt das Handlaminat durch stetige Innovationen und nachhaltige Ansätze eine attraktive Wahl für zahlreiche Industriezweige. So ermöglicht es Ingenieuren und Designern, kreative und funktionale Lösungen ohne hohe Werkzeugkosten zu realisieren und trägt damit maßgeblich zum Fortschritt im Leichtbau und modernen Faserverbundbau bei.

Quellen

- Über glasfaserverstärkte Kunststoffe (GFK) – C.F. Maier-TEC: Umfassende Informationen zu Eigenschaften, Herstellungsverfahren und Einsatzgebieten von GFK.

- Sanierung eines Entlastungskanals mit handlaminierten GFK-Rohren: Praxisbeispiel zum Einsatz von handlaminiertem GFK in der Infrastruktur.

- Bambusfahrrad mit GFK-Verbindungsteilen – Pädagogische Hochschule Freiburg: Wissenschaftliche Betrachtung von GFK in Verbundwerkstoffen im Rahmen eines Forschungsprojekts.

- Faserverbundwerkstoffe: Grundlagen und Anwendungen (wissenschaftliche Broschüre): Fundierte technische Informationen zu GFK.

- Forschung und Wissen – GFK: Einsatz für Umwelt und Wirtschaft: Wissenschaftliche Perspektive auf Nachhaltigkeit und technische Vorteile von GFK.

- Bundesministerium für Bildung und Forschung: Verbundwerkstoffe und Faseraufbau: Wissenschaftliche Grundlagen zu Faserverbundwerkstoffen inklusive GFK.

- ResearchGate: Herstellung und Eigenschaften von handlaminierten GFK: Wissenschaftliche Arbeit zu Herstellung und mechanischen Eigenschaften.

- eFunda: Property Data for Glass Fiber Reinforced Plastics: Wissenschaftliche und technische Daten zu GFK.

- Deutsches Zentrum für Luft- und Raumfahrt (DLR) – Handlaminierte GFK-Werkstoffe: Forschungsergebnisse und Materialprüfungen von handlaminiertem GFK.

- Verband der Chemischen Industrie (VCI) – Glasfaserverstärkte Kunststoffe (GFK): Fachliche Übersicht und wissenschaftliche Hintergründe zu GFK.

Haben Sie Fragen? Treten Sie gerne jederzeit mit uns in Kontakt.

Zur Kontaktseite