Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Telefon:+49 211 515 81 70

Fax:+49 211 515 81 728

E-Mail: info@trade-world-one.de

Wien

Rathausstraße 21/12

1010 Wien

Telefon: +43 664 171 89 69

E-Mail: kontakt@trade-world-one.at

Rostfeuerung in der Industrie: Technologie, Anwendungen und Beschaffungsherausforderungen

Die Rostfeuerung stellt eine der ältesten und gleichzeitig modernsten Methoden der industriellen Feststoffverbrennung und Wärmeerzeugung dar. Als Spezialisten für technische Beschaffung und Logistik verstehen wir die Bedeutung dieser Technologie für die Industrie und Umwelttechnik. In diesem umfassenden Artikel beleuchten wir die vielfältigen Aspekte der Rostfeuerungstechnologie, von den grundlegenden Funktionsprinzipien über verschiedene Bauformen bis hin zu aktuellen Innovationen und Beschaffungsherausforderungen.

Was ist eine Rostfeuerung und wie funktioniert sie?

Die Rostfeuerung ist eine Feststofffeuerung, bei der der Brennstoff auf einem Rost liegt und verbrennt. Der Rost selbst besteht aus einer mit Öffnungen versehenen Fläche, die zwei wesentliche Funktionen erfüllt: Einerseits dienen die Öffnungen der Zuführung der für die Verbrennung notwendigen Luft (als ‘Unterwind’ bezeichnet) und somit einer geregelten Sauerstoffzufuhr, andererseits ermöglichen sie die Abführung eines Teils der zurückbleibenden Asche. Diese Technologie stellt eine Weiterentwicklung der primitiven Feuerstelle dar, wie sie bereits seit der Steinzeit bekannt ist.

Haben Sie Fragen? Treten Sie gerne jederzeit mit uns in Kontakt.

Zur KontaktseiteIn ihrer historischen Entwicklung war die wesentliche Innovation, die Auflagefläche mit Öffnungen zu versehen. Dadurch konnte die Verbrennungsluft von unten gleichmäßiger einströmen und die Asche nach unten durchfallen. Dies steigerte die Leistungsfähigkeit der Feuerung erheblich und ermöglichte eine bessere Kontrolle des Verbrennungsprozesses durch regulierbare Luftzufuhr.

Der Verbrennungsprozess in einer Rostfeuerung folgt einem definierten Ablauf: Der Brennstoff wird kontinuierlich vom Eintrag zum Ascheaustrag gefördert und dabei automatisch umgewälzt oder “geschürt”. Im ersten Bereich des Rostes erfolgt zunächst eine Trocknung und Entgasung des Brennstoffes. Daran schließt sich die Hauptverbrennungszone an, und im letzten Rostabschnitt findet schließlich der vollständige Ausbrand statt.

Aufbau einer Rostfeuerungsanlage: Komponenten & Technik

Eine moderne Rostfeuerungsanlage besteht aus mehreren sorgfältig aufeinander abgestimmten Komponenten. Der Rost selbst ist das Herzstück der Anlage und bestimmt maßgeblich deren Effizienz und Leistungsfähigkeit. Die Öffnungen im Rost werden als “freie Rostfläche” bezeichnet und sind entscheidend für die Funktionalität des Systems.

Durch diese Rostöffnungen gelangt die primäre Verbrennungsluft von unten an den Brennstoff. Bei größeren industriellen Anlagen sind die Roste in Zonen eingeteilt, die jeweils über separate Unterwindzuführungen verfügen. Dies ermöglicht eine präzise Steuerung der Luftmenge in den einzelnen Zonen durch individuell einstellbare Drosselklappen. Ergänzend wird Sekundärluft oberhalb des Rostes zugeführt, um eine optimale Verbrennung und einen hohen Gesamtwirkungsgrad der Anlage zu gewährleisten.

Das Verbrennungsluftverhältnis λ liegt typischerweise zwischen 1,4 und 1,8. Für eine effiziente Verbrennung ist es essenziell, den Brennstoff gleichmäßig auf dem Rost zu verteilen. Nur so lässt sich ein ungleichmäßiger Abbrand mit lokal starkem Luftdurchtritt vermeiden. Gleichzeitig muss eine zu starke Rostbeladung verhindert werden, da diese die Luftzufuhr behindern und zu einer unvollständigen Verbrennung mit Bildung von Kohlenmonoxid führen würde. Im Extremfall besteht sogar die Gefahr einer Verpuffung.

Die Verbrennungstemperaturen in Rostfeuerungsanlagen liegen typischerweise zwischen 850 und 950°C. Am Ende des sich langsam bewegenden Rostes fallen die Verbrennungsrückstände in den mit Wasser gefüllten Schlackeabzug. Das Rauchgas entsteht größtenteils im Bereich der Nachbrennkammer, auch Feuerraum genannt, wo es bei Temperaturen von 850°C bis über 1.000°C vollständig ausbrennt.

Typen der Rostfeuerung: Wanderrost, Vorschubrost & Co. im Vergleich

In der industriellen Anwendung haben sich verschiedene Rosttypen etabliert, die sich grundsätzlich in der Art des Mechanismus unterscheiden, der die Brennstoff-Bewegung bewirkt. Diese Vielfalt ermöglicht eine optimale Anpassung an unterschiedliche Brennstoffe und Betriebsbedingungen.

- Der Planrost stellt die einfachste und älteste Form des Rostes dar. Er ist unbeweglich und eben konstruiert. Die Asche fällt in den unter dem Rost liegenden Aschekasten. Bei diesem Typ erfolgt keine automatische Schürung; diese muss – soweit erforderlich – manuell mittels Schürhaken, Rütteln oder ähnlichen Methoden durchgeführt werden. Auch der Ascheabzug erfolgt manuell. In größeren industriellen Feuerungen wird dieser Typ heute nicht mehr eingesetzt, findet aber weiterhin Anwendung bei kleineren Feuerungen im häuslichen und kleingewerblichen Bereich, wie beispielsweise in Kaminen, Kaminöfen, Zimmeröfen, Grills oder Holzheizungen.

- Der Wanderrost hingegen stellt eine deutlich fortschrittlichere Lösung dar. Er besteht aus einzelnen, losen Gliedern oder einem endlosen Rostband mit beweglichen Gliedern, ähnlich einem Förderband. Das Endlosband wird über zwei Rollen geführt und mit einem Zahnradantrieb bewegt. Diese Konstruktion ermöglicht einen kontinuierlichen, automatisierten Betrieb.

- Für industrielle Großanlagen kommen häufig Vorschubroste zum Einsatz. Ein Vorschubrost ist ein von der Brennstoffaufgabe zum Schlackeabwurf unter etwa 10° zur Horizontalen geneigter Schrägrost. Auf diesem wird der Brennstoff durch die Vorschubbewegungen der beweglichen Roststabreihen kontinuierlich in Richtung Schlackeabwurf weitergefördert. Der Vorschubrost ist typischerweise modulartig aufgebaut und in der Länge in mehrere Zonen unterteilt. Der Rostbelag wird in Vorschubrichtung aus abwechselnd festen und beweglichen Roststabreihen gebildet.

- Weitere wichtige Varianten sind der Treppenrost und der Walzenrost. Diese unterschiedlichen Konstruktionen werden jeweils an die spezifischen Anforderungen des Brennstoffs und der gewünschten Verbrennungscharakteristik angepasst.

Anwendungen & Einsatzgebiete der Rostfeuerung: Von Biomasse bis MHKW

Rostfeuerungen finden in einer Vielzahl industrieller Anwendungen Einsatz. Besonders verbreitet sind sie in Müllheizkraftwerken (MHKW), Biomasseanlagen, Sinteranlagen und in der Zementindustrie. Der große Vorteil dieser Technologie liegt in ihrer Fähigkeit, auch sehr heterogene Brennstoffe mit hohen Störstoffanteilen effizient zu verbrennen.

In Müllverbrennungsanlagen, die der thermischen Verwertung von Siedlungsabfällen dienen, ist die Rostfeuerung die dominierende Technologie. Der angelieferte Abfall wird zunächst in einem Tiefbunker zwischengelagert, was neben dem Vorhalten eines ständig verfügbaren Vorrats auch eine Abfallvermischung mit dem Ergebnis der Homogenisierung ermöglicht. Durch diese Homogenisierung wird ein annähernd stabiler Heizwertbereich vor der Verbrennung eingestellt.

Bei Biomasseanlagen eignet sich die Rostfeuerung besonders für naturbelassene Biomasse, Landschaftspflegegut, Rinde, verschiedene Kategorien von Altholz und aufbereitete Ersatzbrennstoffe (EBS). Die Flexibilität beim eingesetzten Brennstoff ist hier ein entscheidender Vorteil. Moderne Rostanlagen für Biomasse integrieren den Vorschubrost direkt in die Brennkammer des Naturumlauf-Kessels, wobei eine gestufte Luftzugabe für einen effizienten Verbrennungsprozess sorgt.

In Kraft-Wärme-Kopplungsanlagen (KWK) wird das bei der Verbrennung entstehende Rauchgas im anschließenden Dampfkessel auf 200-400°C gekühlt, wobei meist überhitzter Dampf (max. 40 bar, 400°C) erzeugt wird. Dieser Dampf kann zur Erzeugung von elektrischem Strom, für industrielle Prozesse oder zum Heizen genutzt werden.

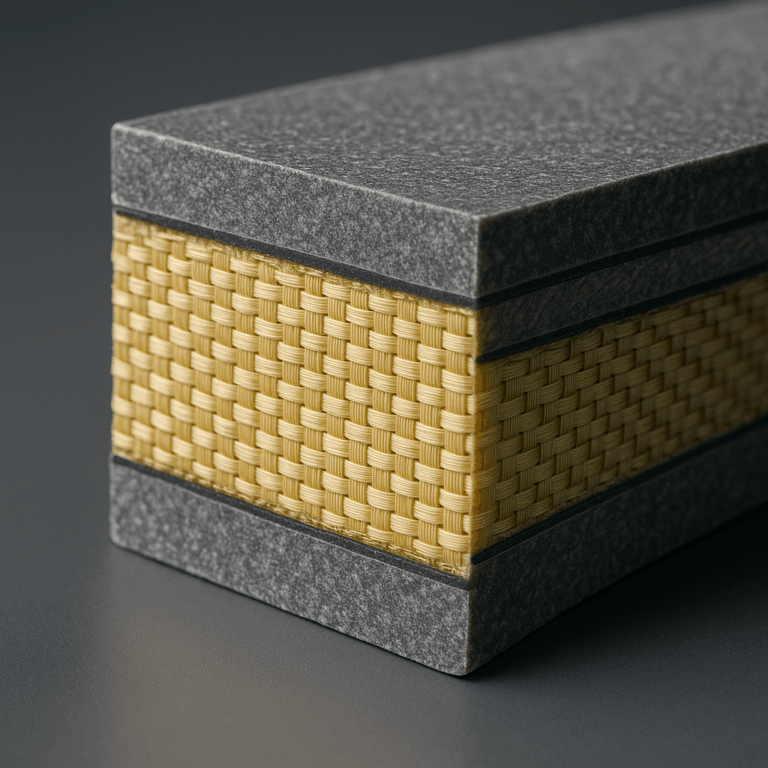

Wichtige Bauteile: Warum Roststäbe für die Rostfeuerung kritisch sind

In einer Rostfeuerungsanlage stellen die Roststäbe, neben der Feuerfestauskleidung, eine besonders kritische Komponente dar. Sie sind extremen thermischen und mechanischen Belastungen ausgesetzt und müssen dennoch eine hohe Standzeit (Lebensdauer) gewährleisten. Die spezifische Geometrie und Materialauswahl der Roststäbe wird individuell an die Struktur des zu verbrennenden Brennstoffs angepasst, um eine optimale Effizienz zu erzielen.

Moderne Roststäbe werden aus hochtemperaturbeständigen Materialien gefertigt, die den anspruchsvollen Bedingungen in der Feuerung standhalten können. Je nach Anwendungsbereich kommen unterschiedliche Legierungen zum Einsatz, die spezifische Eigenschaften hinsichtlich Verschleißfestigkeit, Hitzebeständigkeit und Korrosionsresistenz aufweisen.

Bei beweglichen Rosttypen wie Treppenrosten, Walzenrosten und Wanderrosten ist die Konstruktion der Roststäbe besonders anspruchsvoll, da sie zusätzlich zu den thermischen Belastungen auch mechanischen Bewegungen und Verschleiß ausgesetzt sind. Automatische Durchmischungsmechanismen sorgen für einen homogenen Verbrennungsprozess und entfernen verbrannte Substanzen kontinuierlich während des Verbrennungsvorgangs.

Die Beschaffung von qualitativ hochwertigen Roststäben stellt eine besondere Herausforderung dar, da sie maßgeblich die Leistungsfähigkeit, Effizienz und Verfügbarkeit der gesamten Anlage beeinflussen. Hier ist technisches Know-how in der Beschaffung gefragt, um die richtigen Komponenten für die spezifischen Anforderungen der jeweiligen Anlage zu identifizieren und zu beschaffen.

Rostfeuerung: Alle Vor- und Nachteile im Überblick

Die Rostfeuerungstechnologie bietet eine Reihe von Vorteilen, die sie für viele Anwendungen attraktiv machen, aber auch Nachteile, die bei der Planung und im Betrieb berücksichtigt werden müssen.

Vorteile:

Hohe Brennstoffflexibilität: Geeignet für ein breites Spektrum von Brennstoffen, von Holz und Biomasse bis zu heterogenen Abfällen mit einem Heizwert zwischen 6 und 16 MJ/kg.

Geringer Aufbereitungsaufwand: Kann Brennstoffe mit unterschiedlichen Korngrößen und Eigenschaften verarbeiten. Feine und flüssige Brennstoffe sind jedoch nur bedingt geeignet.

Gute Steuerbarkeit: Ermöglicht eine präzise Kontrolle der Verbrennung durch die Rostkonstruktion und eine zonierte Luftzufuhr.

Nachteile:

Leistungsbegrenzung: Die maximal erreichbare Leistung ist durch die Rostkonstruktion und -dimensionierung technisch begrenzt.

Langsame Regelbarkeit: Die große Brennstoffmenge auf dem Rost macht die Anlage träge und ungeeignet für schnelle Lastwechsel oder einen effizienten Teillastbetrieb.

Hoher Luftüberschuss: Ein typischerweise hoher Luftüberschuss verschlechtert den Wirkungsgrad und führt zu Feuerungsverlusten von ca. 2-4 %.

Hoher Eigenenergiebedarf: Der Energieverbrauch für Rostantriebe und Gebläse reduziert den Netto-Wirkungsgrad der Anlage.

In speziellen Anwendungen wie der reinen Holzverbrennung kann eine Aschemulde der Rostfeuerung überlegen sein, da die isolierende Ascheschicht einen effizienteren Ausbrand der Holzglut ermöglicht.

Steuerung & Überwachung von Rostfeuerungen: Effizienz durch moderne Systeme

Die Effizienz und Umweltverträglichkeit moderner Rostfeuerungsanlagen wird maßgeblich durch fortschrittliche Überwachungs- und Steuerungssysteme verbessert. Diese Systeme ermöglichen eine präzise Kontrolle des Verbrennungsprozesses und tragen zur Einhaltung strenger Emissionsgrenzwerte bei.

Ein Beispiel für solche Technologien sind Video- und Thermografiesysteme, die eine visuelle und thermische Überwachung der Ausbrandzone ermöglichen. Diese Systeme bestehen aus modernen Feuerraumkameras sowie Thermografie- und Analysesoftware und stellen in Echtzeit wichtige Informationen direkt aus dem Feuerraum bereit. Farbvideobilder und eine Analyse der Flammentemperaturverteilung vermitteln dem Anlagenbediener ein detailliertes Bild der aktuellen Feuerungssituation und alle nötigen Informationen, um den Feuerungsprozess optimal zu steuern.

Durch den Einsatz solcher Überwachungssysteme konnte in Praxisbeispielen die Verfügbarkeit der Anlagen deutlich erhöht werden. So berichtet ein deutsches Biomasse-Heizkraftwerk von einer signifikanten Prozessoptimierung durch die Installation eines Video- und Thermografiesystems zur Überwachung der Ausbrandzone seiner Rostfeuerung.

Moderne Steuerungssysteme ermöglichen zudem eine präzise Regelung der Primär- und Sekundärluft in den verschiedenen Zonen des Rostes. Dadurch kann der Verbrennungsprozess an die aktuellen Eigenschaften des Brennstoffs und die gewünschte Leistung angepasst werden. Dies führt zu einer Reduzierung der Emissionen und einer Steigerung des Wirkungsgrads.

Emissionen & Grenzwerte bei der Rostfeuerung (TA Luft & IED)

Die Umweltauswirkungen von Rostfeuerungsanlagen sind ein wichtiger Aspekt, der sowohl bei der Planung als auch beim Betrieb berücksichtigt werden muss. Moderne Anlagen müssen strenge Emissionsgrenzwerte einhalten, die in entsprechenden Verordnungen und Richtlinien festgelegt sind.

Für Anlagen, die mit unbelastetem Holz betrieben werden, sind in der Technischen Anleitung zur Reinhaltung der Luft (TA Luft) verschiedene Parameter begrenzt. Diese nationalen Grenzwerte basieren auf den Vorgaben der europäischen Industrieemissionsrichtlinie (IED), die über sogenannte BVT-Merkblätter (Beste Verfügbare Techniken) den Stand der Technik für ganz Europa definiert.

Die staubförmigen Emissionen dürfen je nach Feuerungswärmeleistung der Anlage bestimmte Massenkonzentrationen nicht überschreiten. So gilt beispielsweise für Anlagen mit einer Feuerungswärmeleistung von 5 MW oder mehr ein Grenzwert von 20 mg/m³, während für kleinere Anlagen höhere Werte zulässig sind.

Auch für Kohlenmonoxid gibt es strenge Grenzwerte. Die Emissionen dürfen die Massenkonzentration von 0,15 g/m³ nicht überschreiten. Bei kleineren Einzelfeuerungen wird die Einhaltung dieses Emissionswertes üblicherweise bei Nennlastbetrieb überprüft, da dies die repräsentativen Betriebsbedingungen darstellt.

Stickstoffoxide (NOx) stellen eine weitere wichtige Emissionskategorie dar. Die Grenzwerte variieren je nach eingesetztem Brennstoff und Anlagentyp. Bei Einsatz von naturbelassenem Holz liegt der Grenzwert bei 0,25 g/Nm³, bei sonstigen Brennstoffen sind je nach Feuerungstyp und Anlagengröße Werte zwischen 0,30 und 0,50 g/Nm³ zulässig.

In modernen Rostfeuerungsanlagen können die CO-Emissionen mit Werten unter 20 mg/Nm³ sehr niedrig gehalten werden. Auch die NOx-Emissionen und die Kohlenwasserstoff-Emissionen liegen in gut optimierten Anlagen deutlich unter den gesetzlichen Grenzwerten.

Zur weiteren Reduzierung der Emissionen werden in industriellen Anlagen verschiedene Primär- und Sekundärmaßnahmen eingesetzt. Zu den Primärmaßnahmen zählen optimierte Verbrennungsbedingungen durch angepasste Luftzufuhr und Temperaturführung. Sekundärmaßnahmen umfassen nachgeschaltete Abgasreinigungssysteme wie Elektrofilter, Gewebefilter, Nasswäscher und katalytische Verfahren.

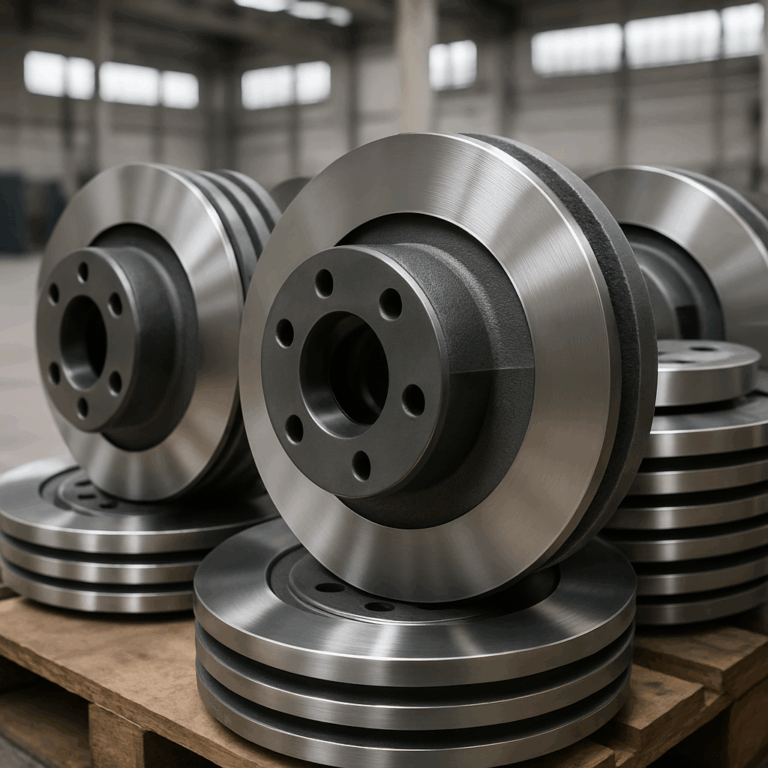

Beschaffung & Ersatzteile für Rostfeuerungen: Typische Herausforderungen

Die Beschaffung von Komponenten für Rostfeuerungsanlagen stellt Unternehmen vor besondere Herausforderungen. Als technischer Beschaffungspartner mit Industrie-DNA verstehen wir diese Herausforderungen und bieten maßgeschneiderte Lösungen, um die Verfügbarkeit kritischer Komponenten sicherzustellen.

Eine zentrale Herausforderung liegt in der hohen technischen Spezialisierung der benötigten Komponenten. Roststäbe beispielsweise müssen exakt auf die jeweilige Anlage und den verwendeten Brennstoff abgestimmt sein. Sie unterliegen extremen thermischen und mechanischen Belastungen und müssen dennoch eine lange Standzeit gewährleisten. Die Beschaffung solcher Spezialkomponenten erfordert tiefes technisches Verständnis und Zugang zu spezialisierten Herstellern.

Eine weitere Herausforderung stellt die strategische Ersatzteilbeschaffung für ältere Anlagen dar. Wenn Komponenten obsolet werden oder der ursprüngliche Hersteller nicht mehr liefern kann, sind innovative Beschaffungslösungen und ein professionelles Obsolezenzmanagement gefragt. Hier kann ein erfahrener Beschaffungspartner mit globalem Netzwerk wertvolle Unterstützung bieten, um über robuste Lieferketten alternative Bezugsquellen zu identifizieren oder maßgeschneiderte Nachfertigungen zu organisieren.

Die Qualitätssicherung ist ein weiterer kritischer Aspekt. Bei Komponenten für Rostfeuerungsanlagen sind höchste Qualitätsstandards unerlässlich, um die Betriebssicherheit und Effizienz der Anlage zu gewährleisten. Eine ISO 9001-zertifizierte Beschaffung mit umfassenden Prüf- und Dokumentationsprozessen trägt wesentlich zur Qualitätssicherung bei.

Auch logistische Herausforderungen müssen bewältigt werden. Die Just-in-time-Lieferung von Komponenten für geplante Wartungsarbeiten oder ungeplante Reparaturen ist entscheidend, um Anlagenstillstände zu minimieren. Ein großes Lager und effiziente Logistikprozesse sind hier wichtige Erfolgsfaktoren.

Wartung & Instandhaltung von Rostfeuerungen: Tipps zur Verlängerung der Lebensdauer

Die regelmäßige Wartung und Instandhaltung von Rostfeuerungsanlagen ist entscheidend für deren effiziente und zuverlässige Funktion. Durch präventive Maßnahmen können Ausfallzeiten minimiert und die Lebensdauer der Anlage verlängert werden.

Ein wichtiger Aspekt der Wartung ist die regelmäßige Reinigung der Feuerungsanlage. Ablagerungen von Asche und Schlacke können die Luftzufuhr beeinträchtigen und zu einer unvollständigen Verbrennung führen. Je nach Anlagentyp und Brennstoff sind unterschiedliche Reinigungsmethoden erforderlich.

Für eine optimale Wartung und Funktion ist typischerweise, oft im Rahmen einer jährlichen Revision, eine gründliche Inspektion erforderlich. Bei industriellen Großanlagen werden häufig vorbeugende Instandhaltungsprogramme implementiert, die auf regelmäßigen Inspektionen und dem Austausch von Verschleißteilen basieren, bevor es zu einem Ausfall kommt.

Besonders kritisch ist die regelmäßige Überprüfung der Roststäbe, da diese extremen Belastungen ausgesetzt sind und einen wesentlichen Einfluss auf die Effizienz der Verbrennung haben. Verschlissene oder beschädigte Roststäbe müssen rechtzeitig ausgetauscht werden, um einen optimalen Betrieb zu gewährleisten.

Auch die Überwachungs- und Steuerungssysteme sollten regelmäßig gewartet und kalibriert werden, um eine präzise Kontrolle des Verbrennungsprozesses sicherzustellen. Moderne digitale Diagnosewerkzeuge können dabei helfen, potenzielle Probleme frühzeitig zu erkennen und eine vorausschauende Instandhaltung (Predictive Maintenance) zu ermöglichen.

Die Zukunft der Rostfeuerung: Trends, Digitalisierung & Nachhaltigkeit

Trotz ihrer langen Geschichte hat die Rostfeuerungstechnologie auch in Zukunft ihren Platz in der industriellen Wärmeerzeugung. Durch kontinuierliche Innovation und Integration moderner Technologien entwickelt sich diese bewährte Technologie stetig weiter.

Ein wichtiger Trend ist die verstärkte Nutzung von Biomasse und Ersatzbrennstoffen in Rostfeuerungsanlagen. Im Kontext der Energiewende und des Ausstiegs aus fossilen Brennstoffen gewinnt die energetische Nutzung von Biomasse und Abfällen zunehmend an Bedeutung. Moderne Rostfeuerungsanlagen werden gezielt für diese Brennstoffe optimiert, um eine effiziente und umweltfreundliche Verbrennung zu ermöglichen.

Die Digitalisierung und Automatisierung von Rostfeuerungsanlagen schreitet ebenfalls voran. Durch den Einsatz von Sensoren, Datenanalyse und künstlicher Intelligenz können Verbrennungsprozesse weiter optimiert und die Emissionen reduziert werden. Predictive Maintenance-Ansätze helfen, Wartungsarbeiten gezielt zu planen und Ausfallzeiten zu minimieren.

Die Entwicklung neuer Materialien für Roststäbe und andere kritische Komponenten verbessert die Standfestigkeit und Effizienz der Anlagen. Hochtemperaturbeständige Legierungen und innovative Beschichtungen erhöhen die Lebensdauer der Komponenten auch unter extremen Bedingungen.

Die Integration von Rostfeuerungsanlagen in Konzepte zur Sektorenkopplung stellt einen weiteren zukunftsweisenden Ansatz dar. Durch die Kombination mit Technologien zur Wärme- und Stromspeicherung sowie zur Wasserstofferzeugung können Rostfeuerungsanlagen flexibler betrieben und besser in erneuerbare Energiesysteme integriert werden.

Fazit: Rostfeuerung als bewährte Technologie mit Zukunftspotenzial

Die Rostfeuerung hat sich über Jahrhunderte als zuverlässige und vielseitige Technologie zur Verbrennung fester Brennstoffe bewährt. Von einfachen manuellen Systemen hat sie sich zu hochkomplexen, automatisierten Anlagen entwickelt, die in verschiedensten industriellen Anwendungen zum Einsatz kommen.

Die Stärken der Rostfeuerungstechnologie liegen in ihrer Flexibilität hinsichtlich der einsetzbaren Brennstoffe, der robusten Konstruktion und der guten Steuerbarkeit des Verbrennungsprozesses. Diese Eigenschaften machen sie besonders geeignet für Anwendungen in der Abfallverwertung, der Biomassenutzung und verschiedenen industriellen Prozessen.

Gleichzeitig stellt die technische Beschaffung von Komponenten für Rostfeuerungsanlagen eine anspruchsvolle Aufgabe dar, die fundiertes technisches Wissen und Zugang zu spezialisierten Lieferanten erfordert. Als erfahrener Partner für technische Beschaffung und Logistik verstehen wir diese Herausforderungen und bieten maßgeschneiderte Lösungen, um die Verfügbarkeit kritischer Komponenten sicherzustellen.

Die kontinuierliche Weiterentwicklung der Rostfeuerungstechnologie durch Integration moderner Steuerungs- und Überwachungssysteme, Verbesserung der Materialien und Optimierung der Verbrennungsprozesse sichert ihre Relevanz auch für zukünftige Anforderungen. Im Kontext der Energiewende und der verstärkten Nutzung von Biomasse und Ersatzbrennstoffen bleibt die Rostfeuerung eine wichtige Technologie zur effizienten und umweltfreundlichen Energieerzeugung.

Mit unserem tiefgreifenden Verständnis industrieller Prozesse und technischer Anforderungen unterstützen wir unsere Kunden dabei, die optimalen Komponenten für ihre Rostfeuerungsanlagen zu beschaffen – zuverlässig, termingerecht und in der geforderten Qualität. Mit unserer Expertise in industriellen Prozessen, Just-in-time Lagerverfügbarkeit und einem globalen Beschaffungsnetzwerk agieren wir als proaktiver Umsetzungspartner für Ihre technischen Herausforderungen.

Quellen

- Holzasche aus Biomassefeuerungen – Universität für Bodenkultur Wien

- Dissertation zu numerischer Simulation der Biomasseverbrennung in Rostfeuerungen – Universität Rostock

- Verfahrenstechnische Möglichkeiten zur Optimierung bei Rostfeuerungen – TU Dresden

- Technische und wirtschaftliche Aspekte von Rostfeuerungen – Universität Stuttgart

- Leitfaden feste Biobrennstoffe mit Fokus auf Rostfeuerungen – Fachagentur Nachwachsende Rohstoffe (FNR)

- Ressourcenschonende Kreislaufwirtschaft im Kontext von Biomassefeuerungen – Umweltbundesamt

- Informationen über biogene Abfälle und Verbrennung – Bundesamt für Umwelt Schweiz

- Publikationen zu Biomasseenergie und Rostfeuerungen – IEA Bioenergy

- Wissenschaftliche Studie zu Emissionen und Effizienz von Rostfeuerungen

- Übersichtsartikel zur Biomasseverbrennung in Rostfeuerungen – ResearchGate

Haben Sie Fragen? Treten Sie gerne jederzeit mit uns in Kontakt.

Zur Kontaktseite