Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Téléphone :+49 211 515 81 70

Fax :+49 211 515 81 728

E-mail : info@trade-world-one.de

Vienne

Rathausstraße 21/12

1010 Vienne

Téléphone : +43 664 171 89 69

E-mail : kontakt@trade-world-one.at

Druckguss: Expertenwissen zu Verfahren, Materialien & Beschaffung

In der modernen Verkehrs- und Umwelttechnik, wo Präzision, Langlebigkeit und Effizienz keine Optionen, sondern Grundvoraussetzungen sind, bilden hochleistungsfähige Komponenten das Fundament. Von robusten Gehäusen für die Leistungselektronik in einer U-Bahn bis hin zu präzisen Sensorgehäusen in Wasseraufbereitungsanlagen – die Anforderungen sind immens. Als technischer Beschaffungs-Partner mit tief verwurzelter Industrie-DNA wissen wir bei Trade World One, dass die Wahl des richtigen Fertigungsverfahrens über den Erfolg eines Projekts entscheidet. Ein Gussverfahren sticht hierbei durch seine einzigartige Kombination aus Wirtschaftlichkeit, Präzision und Designfreiheit besonders hervor: das Druckgießen (oft auch Moulage sous pression genannt).

Dieser Fachbeitrag beleuchtet das Druckguss-Verfahren in seiner ganzen Tiefe. Wir gehen über die Grundlagen hinaus und tauchen ein in die technischen Details, die Materialwissenschaft und die anwendungsspezifischen Vorteile. Unser Ziel ist es, Ihnen – den Ingenieuren, Einkäufern und Projektleitern – ein fundiertes Verständnis für das Druckgießen zu vermitteln und zu zeigen, wie ein strategischer Partner wie Trade World One den Unterschied zwischen einer Komponente und einer echten Druckguss-Lösung ausmacht.

Avez-vous des questions ? N'hésitez pas à nous contacter.

» Vers la page de contact

Was ist Druckguss? Definition und Abgrenzung des Gussverfahrens

Im Kern ist der Druckguss (engl. high-pressure die casting, HPDC) ein Gießverfahren, bei dem eine flüssige Metallschmelze unter hohem Druck (bis über 1.000 bar) und mit hoher Geschwindigkeit in eine zweiteilige, wiederverwendbare Dauerform aus Stahl gepresst wird. Nach dem Erstarren des Metalls wird die Form geöffnet und das fertige Gussteil (Rohling) ausgeworfen. Dieser fundamentale Prozess ermöglicht die Herstellung von Teilen mit hoher Maßgenauigkeit, komplexen Geometrien und exzellenter Oberflächengüte in sehr kurzen Zykluszeiten, was den Druckguss besonders für die Serienfertigung prädestiniert.

Um die technischen Nuancen zu verstehen, muss man die zwei Hauptvarianten des Druckguss-Verfahrens unterscheiden:

- Warmkammer-Druckguss: Bei diesem Verfahren befindet sich der Schmelztiegel mit dem flüssigen Metall direkt in der Maschine (daher “Warmkammer”). Ein Kolben drückt die Schmelze durch eine Düse direkt in die Form. Dieses Verfahren eignet sich hervorragend für Metalle mit einem niedrigen Schmelzpunkt wie Zink-, Magnesium- und Zinnlegierungen. Die Vorteile liegen in den extrem schnellen Zykluszeiten und der hohen Energieeffizienz.

- Kaltkammer-Druckguss: Für Metalle mit hohem Schmelzpunkt wie Aluminium- und Messinglegierungen ist das Warmkammer-Verfahren ungeeignet. Beim Kaltkammer-Verfahren wird die benötigte Menge Schmelze aus einem externen Ofen entnommen und in die “kalte” Gießkammer der Maschine gefüllt. Ein hydraulischer Kolben drückt diese Schmelze dann mit enormem Druck in die Form. Obwohl die Zykluszeiten etwas länger sind, ermöglicht die Kaltkammer-Variante die Verarbeitung von hochfesten Leichtbauwerkstoffen wie Aluminium, die für die Verkehrs- und Umwelttechnik von zentraler Bedeutung sind.

Für unsere Kunden ist der Aluminium-Druckguss im Kaltkammer-Verfahren das mit Abstand relevanteste Verfahren zur Herstellung von Strukturbauteilen, Gehäusen oder Kühlkörpern.

Die Prozesskette im Druckguss: Vom Rohstoff zum Fertigteil

Ein qualitativ hochwertiges Druckguss-Teil ist das Ergebnis einer perfekt orchestrierten Prozesskette. Als technischer Problemlöser verstehen wir bei Trade World One, dass jeder einzelne Schritt beherrscht werden muss, um die spezifizierte Qualität zu garantieren.

1. Werkzeugbau für den Druckguss: Das Herz des Verfahrens

Le site Druckgussform ist das kritischste Element, das in die Druckgießmaschine eingebaut wird. Sie besteht aus hochfestem, warmfestem Werkzeugstahl und muss extremen thermischen und mechanischen Belastungen standhalten. Die Komplexität ist beachtlich:

- Formkavität: Sie definiert die äußere Geometrie des Bauteils und muss mit höchster Präzision (oft im µm-Bereich) gefertigt werden.

- Kerne und Schieber: Für die Abbildung von Innenkonturen und Hinterschneidungen werden bewegliche Kerne und Schieber in die Form integriert. Ihre komplexe Mechanik muss über hunderttausende Zyklen zuverlässig funktionieren.

- Temperiersystem: Ein ausgeklügeltes System aus Kühl- und Heizkanälen durchzieht die Druckgussform, um die Temperatur präzise zu steuern. Dies ist entscheidend, um Verzug zu minimieren und Zykluszeiten zu optimieren.

- Anguss- und Entlüftungssystem: Das Design des Angusses bestimmt, wie die Schmelze in die Kavität strömt. Falsch ausgelegt, führt dies zu typischen Gussfehlern wie Lufteinschlüssen (Porosität) und unvollständiger Füllung.

Die Auslegung und Fertigung der Druckguss-Form erfordert enormes Fachwissen. Hier setzen wir bei Trade World One an, indem wir mit unserem globalen Netzwerk auf spezialisierte Werkzeugbauer zugreifen, deren Qualität wir verifiziert haben.

2. Schmelze und Legierungen: Die Basis für Qualitäts-Druckguss

Die Qualität des Endprodukts beginnt mit dem Rohmaterial. Es werden spezifische Legierungen verwendet (z. B. AlSi9Cu3 für Aluminium). Die exakte Einhaltung der chemischen Zusammensetzung ist entscheidend für die mechanischen Eigenschaften des Druckgussteils. Die Schmelze muss frei von Verunreinigungen sein und auf eine exakte Gießtemperatur gebracht werden.

3. Der Gießzyklus im Druckguss: Ein Akt der Präzision

Der eigentliche Gießprozess dauert nur wenige Sekunden, ist aber physikalisch hochkomplex:

- Formfüllphase: Der Kolben beschleunigt die Schmelze auf Geschwindigkeiten von bis zu 100 m/s und füllt die Formkavität in Millisekunden.

- Nachdruckphase: Unmittelbar nach der Füllung wird der Druck massiv erhöht. Diese Phase ist entscheidend, um Lunker (Schwindungshohlräume) im Inneren des Teils zu vermeiden.

- Erstarrung und Kühlung: Das Temperiersystem der Form entzieht der Schmelze die Wärme, bis sie erstarrt ist.

- Auswerfen: Die Form öffnet sich, und Auswerferstifte stoßen das fertige Teil aus der Form, oft unterstützt durch Roboter.

4. Nachbearbeitung von Druckgussteilen: Vom Rohling zur Lösung

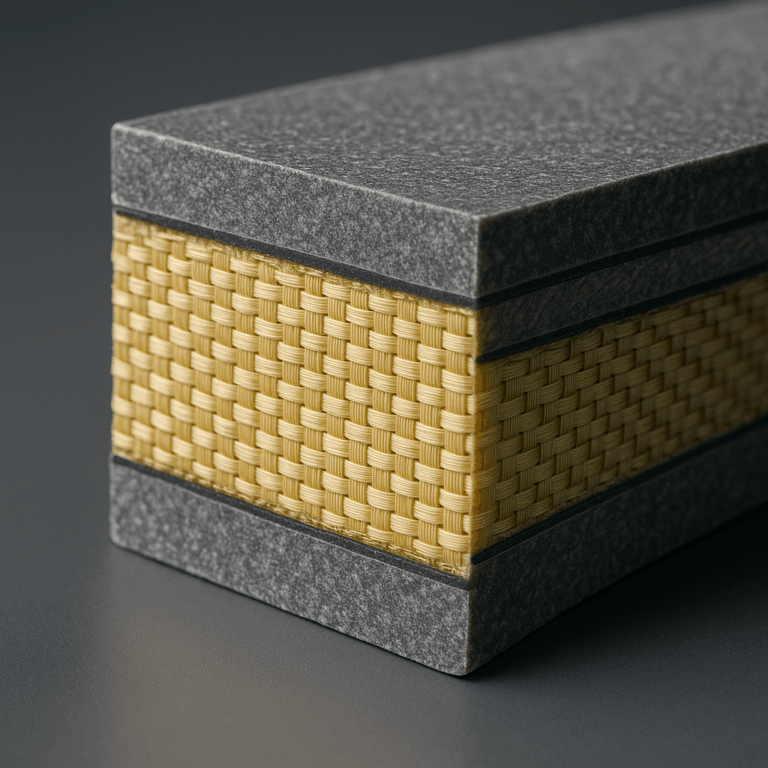

Ein Druckguss-Teil ist nach dem Gießen selten fertig. Es folgt eine Kette von Nachbearbeitungsschritten:

- Entgraten: Anguss und Gussgrat werden entfernt.

- Mechanische Bearbeitung: Obwohl Druckguss sehr maßgenau ist (“near-net-shape”), müssen Funktionsflächen wie Dichtsitze oder Gewinde oft durch CNC-Fräsen oder -Drehen auf die finalen Toleranzen gebracht werden.

- Oberflächenveredelung: Je nach Anwendung folgen Schritte wie Strahlen, Gleitschleifen, Pulverbeschichtung oder eine kathodische Tauchlackierung (KTL) für höchsten Korrosionsschutz.

Unsere Rolle ist es, diese gesamte Prozesskette zu überblicken. Wir liefern keine Rohlinge – wir liefern einbaufertige Druckguss-Lösungen.

Materialien im Druckguss: Aluminium, Zink und Magnesium im Vergleich

Die Materialauswahl ist ein strategischer Hebel. Die Wahl des richtigen Werkstoffs ist entscheidend für die Funktion und Kostenoptimierung jedes Projektes. Es dominieren drei Materialgruppen:

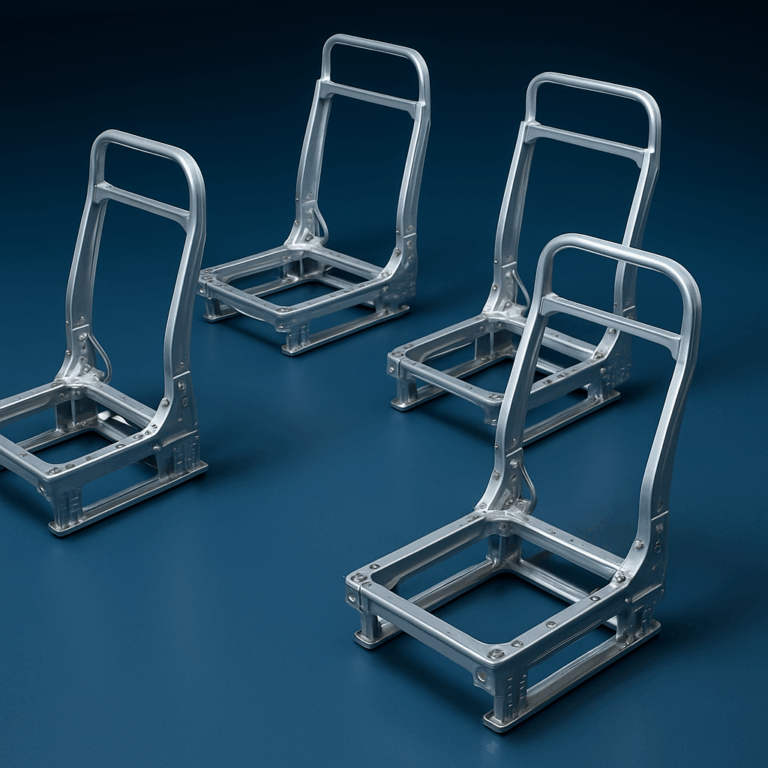

- Aluminium-Druckguss (Al-Legierungen): Der Werkstoff der Wahl für die meisten Anwendungen in der Verkehrs- und Umwelttechnik.

- Vorteile: Exzellentes Verhältnis von Festigkeit zu Gewicht (ideal für den Leichtbau), hohe Wärmeleitfähigkeit (perfekt für Kühlkörper), gute Korrosionsbeständigkeit und Recyclingfähigkeit.

- Anwendungsbeispiele: Getriebegehäuse, Gehäuse für Signaltechnik, Tragstrukturen, Pumpengehäuse – alles typische Druckguss-Anwendungen.

- Zink-Druckguss (Zn-Legierungen): Zamak-Legierungen, verarbeitet im Warmkammer-Druckguss.

- Vorteile: Ermöglicht extrem dünne Wandstärken und höchste Abbildungsgenauigkeit. Die exzellente Oberflächengüte erlaubt eine direkte galvanische Beschichtung.

- Anwendungsbeispiele: Präzise Sensorgehäuse, komplexe Hebel und Beschläge, dekorative Blenden.

- Magnesium-Druckguss (Mg-Legierungen): Der Champion des Leichtbaus, 30 % leichter als Aluminium.

- Vorteile: Geringste Dichte, hervorragende Dämpfungseigenschaften und sehr gute EMI/RFI-Abschirmung.

- Anwendungsbeispiele: Gehäuse für mobile Kontrollgeräte, Lenkradskelette, Abdeckungen – überall dort, wo Druckguss extrem leicht sein muss.

Wir unterstützen Sie aktiv bei der Auswahl des optimalen Werkstoffs für Ihren spezifischen Anwendungsfall.

Beschaffung von Druckguss & Komponenten: Lösungen für den Einkauf

Die Beschaffung von Druckguss-Teilen ist ein komplexes technisches Projekt. Genau hier liegt unsere Stärke als technischer Partner.

Herausforderung 1: Hohe Werkzeugkosten und die richtige Lieferantenauswahl

Die Druckguss-Form stellt aufgrund der hohen Werkzeugkosten eine signifikante Anfangsinvestition dar.

- Notre solution : Wir nutzen Simulationstools (Moldflow), um das Werkzeugkonzept von Anfang an zu optimieren (“Right First Time”). Unser globales Lieferantennetzwerk findet den passenden Werkzeugbauer für Ihr Projekt, um Kosten, Qualität und Lieferzeit zu optimieren und Ihre Investition zu schützen.

Herausforderung 2: Qualitätssicherung beim Druckgießen

Porosität, Verzug, Risse – die potenziellen Fehlerquellen im Druckguss sind vielfältig.

- Notre solution : Unser nach ISO 9001 zertifiziertes Qualitätsmanagement, Lieferantenaudits, präzise Prüfpläne und eine lückenlose Dokumentation sind Standard. Wir stellen sicher, dass jedes Teil den Spezifikationen entspricht, bevor es unser Lager verlässt.

Herausforderung 3: Nachfertigung obsoleter Druckgussteile

Was passiert, wenn ein Bauteil nach 20 Jahren ausfällt und keine Zeichnungen existieren?

- Notre solution : Wir sind spezialisiert auf die Fertigung nach Bemusterung. Wir haben bereits für einen Verkehrsbetrieb obsolete Bremsgestänge aus Druckguss ohne Zeichnungsvorgabe nachgefertigt. Unser Prozess umfasst 3D-Scan, Materialanalyse und Reverse Engineering zur Konstruktion eines neuen Werkzeugs und zur Fertigung geprüfter Ersatzteile. Dieser Service sichert die Betriebsbereitschaft Ihrer Flotten.

Herausforderung 4: Globale Lieferketten für den Druckguss

Politische Instabilität oder Logistikkrisen stellen Risiken dar.

- Notre solution : Unser tiefgreifendes Wissen über globale Beschaffungsmärkte ist in unserer Unternehmens-DNA verankert. Wir diversifizieren Lieferketten, managen die Logistik proaktiv und nutzen unser Lager als Puffer, um Ihre Versorgungssicherheit für alle Komponenten zu gewährleisten.

Zukunft & Trends: Von Giga-Casting bis zur Nachhaltigkeit im Druckguss

- Simulation und Digitaler Zwilling: Virtuelle Optimierung des Druckguss-Prozesses reduziert Fehler und Entwicklungszeit.

- Struktur-Druckguss (Structural Die Casting): Besonders relevant für die E-Mobilität, wo extrem große Druckgussteile wie Batteriewannen ganze Karosserie-Baugruppen ersetzen. Dieses Verfahren wird auch “Giga-Casting” genannt.

- la durabilité : Die Verwendung von Sekundär-Aluminium (Recycling) wird zum Standard, um den CO2-Fußabdruck massiv zu senken.

- Neue Druckguss-Legierungen: Die Forschung entwickelt kontinuierlich neue Legierungen mit verbesserten Eigenschaften für die steigenden Anforderungen.

Fazit: Warum Druckguss eine Schlüsseltechnologie für die Industrie ist und wir der richtige Partner sind

Druckguss ist eine Schlüsseltechnologie zur Fertigung komplexer, leichter und hochbelastbarer Komponenten, die das Herzstück moderner Verkehrs- und Umwelttechnik bilden. Der Weg von der Idee zum fertigen, qualitätsgeprüften Bauteil ist jedoch komplex.

Der Erfolg hängt vom richtigen Partner ab, der Ihre technischen Anforderungen versteht, die globalen Märkte beherrscht und zuverlässig liefert.

Bei Trade World One leben wir diese Partnerschaft. Mit unserem Team, unserer tiefen Industrie-DNA und unserer kompromisslosen Lösungsorientierung sind wir mehr als nur ein Lieferant. Wir sind Ihr technischer Problemlöser und Umsetzungsgarant für jedes Projekt. Ob Neuentwicklung, Optimierung oder die Nachfertigung eines obsoleten Druckguss-Teils – wir finden eine Lösung.

Denn unser Antrieb sind Ihre Herausforderungen. Unser Versprechen ist unser Motto:

Composants. Solutions. Disponibilité.

Sources

- Druckguss – Wikipedia: Umfassende Einführung in das Druckgussverfahren, Erklärung der Technik sowie Unterschiede zwischen Warm- und Kaltkammer-Druckguss.

- Dissertation RWTH Aachen: Blechverstärkte Hybridstrukturen im Druckguss: Wissenschaftliche Untersuchung zur Grenzflächenanalyse und Verzugsoptimierung im Druckguss.

- TU Clausthal: Hohle Aluminiumstrukturbauteile durch Salzkerne im Druckguss: Vertiefte Studie zur Verwendung innovativer Salzkerne bei der Herstellung komplexer Strukturbauteile im Druckguss.

- Dissertation Universität Stuttgart: Mikrostruktur und Kriechverhalten von Magnesium-Druckgusslegierungen: Wissenschaftliche Arbeit zu den Materialeigenschaften von Mg-basierten Druckgusslegierungen.

- TUM Dissertation: Ganzheitliches Konzept zum Einsatz des indirekten Metall-Lasersinterns für den Druckguss: Forschung zum Rapid Tooling als innovativer Ansatz für Prototypen im Druckgussverfahren.

- Proguss Austria: Fachartikel zur Warmrissempfindlichkeit von Aluminium-Druckgusslegierungen: Methodische Untersuchung und Vergleich verschiedener Legierungen und Gießverfahren im Kontext der Warmrissbildung.

- ScienceDirect: Die Casting – Engineering Overview: Wissenschaftliche Ressourcen und Übersichten zum Druckgussverfahren mit Fokus auf industriellen Anwendungen.

- MDPI Metals Journal – Special Issue on Die Casting: Sammlung aktueller wissenschaftlicher Artikel und Studien zu verschiedenen Aspekten des Druckgusses.

- SpringerLink: Recent Advances in Die Casting Technology: Fachartikel zur technologischen Entwicklung und Optimierung im Druckgussprozess.

- Taylor & Francis Online: Modeling and Simulation in Die Casting: Wissenschaftliche Abhandlung über Simulationstechniken zur Verbesserung von Druckgussprozessen.

Avez-vous des questions ? N'hésitez pas à nous contacter.

» Vers la page de contact