Düsseldorf

Bonner Str. 367-371

40589 Düsseldorf

Telefono:+49 211 515 81 70

Fax:+49 211 515 81 728

Email: info@trade-world-one.de

Vienna

Rathausstraße 21/12

1010 Vienna

Telefono: +43 664 171 89 69

Email: kontakt@trade-world-one.at

Die unsichtbaren Held:innen hinter dem ÖPNV – Eine Einführung in technische Notwendigkeit

Täglich verlassen sich Millionen Menschen auf die Zuverlässigkeit des öffentlichen Personennahverkehrs. Straßenbahnen, U-Bahnen und Busse müssen funktionieren – ohne Wenn und Aber. Doch hinter dieser Selbstverständlichkeit steht eine Realität, die den wenigsten Fahrgästen bewusst ist: Die Instandhaltung dieser komplexen Fahrzeugsysteme ist ein permanenter Kampf gegen Verschleiß, Obsoleszenz und Lieferengpässe.

Avete domande? Non esitate a contattarci in qualsiasi momento.

» Alla pagina di contattiBesonders kritisch wird es, wenn Originalteile nicht mehr verfügbar sind. Hersteller verschwinden vom Markt, Produktlinien werden eingestellt, Zulieferer ändern sich, Dokumentationen gehen verloren. Genau hier beginnt die Arbeit der wahren Held:innen des ÖPNV – jener Spezialisten, die mittels Reverse Engineering und präziser Bauteilrekonstruktion aus verschlissenen Originalteilen wieder zugelassene, betriebssichere Ersatzteile sicherstellen. Diese Fachkräfte sichern die Mobilität unserer Städte, auch wenn ihre Arbeit im Verborgenen stattfindet.

Die Ausgangssituation: Wenn Ersatzteile zur Mangelware werden

Die durchschnittliche Lebensdauer einer Straßenbahn beträgt dreißig Jahre und mehr. U-Bahnen werden teilweise noch länger betrieben. In diesem Zeitraum durchlaufen die Fahrzeuge mehrere Revisionen, unzählige Wartungszyklen und permanente Verschleißprozesse. Während die Fahrzeugstruktur grundsätzlich für diesen langen Nutzungsdauer ausgelegt ist, gilt dies nicht zwangsläufig für alle Komponenten und Bauteile.

Il Ersatzteilbeschaffung in Verkehrsbetrieben ist komplex: Originalteile sind häufig nur für einen begrenzten Zeitraum nach Produktionsende verfügbar. Hersteller sind gesetzlich oft nur zehn bis fünfzehn Jahre zur Ersatzteilvorhaltung verpflichtet. Danach wird es kritisch. Komponenten wie Kupplungen, Bremsgestänge, Radsatzträger, Isolatoren oder spezialisierte Elektronikbauteile werden plötzlich zum Problem.

Erschwerend kommt hinzu, dass gerade bei älteren Fahrzeugen die technische Dokumentation oft unvollständig ist. Originalzeichnungen sind verloren gegangen, wurden beim Herstellerwechsel nicht übergeben oder existierten in dieser Form nie, weil Bauteile nach Bemusterung gefertigt wurden. Für Verkehrsbetriebe bedeutet dies: Ein defektes Teil kann nicht einfach nachbestellt werden – eine Nachkonstruktion wird unumgänglich.

Reverse Engineering: Definition und Abgrenzung

Reverse Engineering, oft auch als Rückentwicklung oder Nachkonstruktion bezeichnet, ist der systematische Prozess der Analyse eines bestehenden Produkts mit dem Ziel, dessen Konstruktion, Funktion und Spezifikation zu verstehen und zu dokumentieren. Im Kontext der Verkehrstechnik geht es dabei nicht um illegale Produktpiraterie, sondern um die legitime und notwendige Reproduktion von Ersatzteilen, wenn Originaldokumentation oder Bezugsquellen nicht mehr verfügbar sind.

Der Prozess unterscheidet sich fundamental von der regulären Konstruktion. Während bei der Neukonstruktion von den funktionalen Anforderungen ausgegangen und daraus eine Lösung entwickelt wird, nimmt das Re-Engineering den umgekehrten Weg: Von der existierenden Lösung – dem verschlissenen Originalteil – wird zurück auf die Anforderungen und die Konstruktionslogik geschlossen.

Diese Vorgehensweise erfordert ein tiefes Verständnis nicht nur der Fertigungstechnik, sondern auch der historischen Entwicklung von Konstruktionsmethoden, Werkstoffnormen und Fertigungsverfahren. Ein Bremsgestänge aus den 1990er Jahren folgt anderen Konstruktionsprinzipien als ein aktuelles Bauteil – nicht unbedingt, weil es schlechter wäre, sondern weil damals andere Normen, andere Werkstoffe und andere Fertigungsverfahren Standard waren.

Der systematische Prozess: Von der Konstruktionsanalyse zur Zulassung

Erfassung und Digitalisierung durch Bauteilvermessung

Der erste Schritt des Reverse Engineering beginnt mit der präzisen Erfassung des Originalteils. Moderne 3D-Scanning-Verfahren ermöglichen die berührungslose Vermessung komplexer Geometrien mit Genauigkeiten im Hundertstelmillimeterbereich. Laserscan, Streifenlichtprojektion oder CT-Scanning liefern hochauflösende Punktwolken, die als Basis für die weitere Bearbeitung dienen.

Doch Vorsicht: Ein verschlissenes Teil ist nicht identisch mit dem ursprünglichen Neuteil. Verschleiß, Verformungen, Korrosion und frühere Reparaturversuche haben Spuren hinterlassen. Die Kunst der Bauteilrekonstruktion besteht darin, zwischen konstruktiv gewollten und verschleißbedingten Geometrien zu unterscheiden. Ein Radsatzträger, der zwanzig Jahre im Einsatz war, zeigt Ermüdungserscheinungen und möglicherweise plastische Verformungen – diese dürfen nicht als Sollgeometrie übernommen werden.

Hier kommt die Erfahrung ins Spiel: Ingenieure mit Praxiswissen aus dem Fahrzeugbau erkennen, welche Toleranzen konstruktiv beabsichtigt waren, welche Passungen vorhanden sein müssen und wo Verschleiß vorliegt. Diese Expertise lässt sich nicht durch Software ersetzen – sie ist das Ergebnis jahrzehntelanger Erfahrung in der Industrie.

Werkstoffanalyse und Qualifikation

Parallel zur geometrischen Erfassung erfolgt die Werkstoffanalyse. Welches Material wurde verwendet? Welche mechanischen Eigenschaften muss es aufweisen? Welche Oberflächenbehandlung ist notwendig?

Moderne Analyseverfahren wie Spektralanalyse, Röntgenfluoreszenz oder metallografische Untersuchungen erlauben die präzise Bestimmung der Werkstoffzusammensetzung. Doch auch hier reicht die reine Analyse nicht aus: Die Kenntnis historischer Werkstoffnormen ist entscheidend. Ein Stahl, der in den 1980er Jahren nach DIN-Norm spezifiziert wurde, muss heute möglicherweise auf eine EN-Norm übertragen werden – nicht immer eine eins-zu-eins-Entsprechung.

Besonders kritisch sind sicherheitsrelevante Bauteile: Bremsgestänge, Kupplungen, tragende Strukturen. Hier müssen nicht nur die statischen Festigkeitswerte stimmen, sondern auch dynamische Eigenschaften wie Dauerfestigkeit, Kerbschlagzähigkeit und Korrosionsbeständigkeit. Die Werkstoffwahl entscheidet über Betriebssicherheit und Zulassungsfähigkeit.

Konstruktive Rekonstruktion zum CAD-Modell

Aus der Punktwolke entsteht nun ein parametrisches CAD-Modell. Dieser Schritt der Nachentwicklung ist weit mehr als simples “Nachzeichnen”. Es geht darum, die Konstruktionslogik zu verstehen und nachzuvollziehen: Warum hat der Konstrukteur diese Geometrie gewählt? Welche Lastfälle wurden berücksichtigt? Welche Fertigungsverfahren waren vorgesehen?

Die Rekonstruktion erfolgt nach ingenieurmäßigen Grundsätzen: Radien, Fasen, Wandstärken folgen sinnvollen Zusammenhängen. Toleranzen werden nicht willkürlich festgelegt, sondern funktionsgerecht spezifiziert. Passflächen erhalten entsprechende Oberflächengüten. Gewinde werden norm- und lastgerecht ausgeführt.

In vielen Fällen wird dabei nicht das verschlissene Teil eins zu eins reproduziert, sondern optimiert. Schwachstellen, die sich im Betrieb gezeigt haben, werden eliminiert. Werkstoffe werden auf aktuelle Normen angepasst. Fertigungsverfahren werden modernisiert, ohne die Funktion zu beeinträchtigen. Das Ergebnis ist ein Ersatzteil, das dem Original funktional entspricht oder es sogar übertrifft – bei voller Kompatibilität mit dem Bestandssystem.

Fertigungsplanung ohne Fertigungszeichnung

Ein besonders anspruchsvoller Fall ist die Fertigung nach Bemusterung ohne vorhandene Zeichnungsvorgabe – wie etwa bei Bremsgestängen aus unserem Lagersortiment. Hier existiert weder eine technische Fertigungszeichnung noch eine detaillierte Spezifikation. Lediglich das Bauteil selbst und das Wissen um seine Funktion im Gesamtsystem sind vorhanden.

In solchen Fällen beginnt der Prozess mit einer umfassenden Funktionsanalyse: Welche Kräfte treten auf? Welche Bewegungen muss das Bauteil ausführen? Mit welchen anderen Komponenten interagiert es? Welche Verschleißbilder sind typisch?

Auf Basis dieser Analyse wird eine vollständige technische Dokumentation erstellt – rückwärts vom Bauteil zur Zeichnung. Toleranzen werden funktionsgerecht festgelegt, kritische Maße identifiziert, Prüfmerkmale definiert. Das Ergebnis ist eine Fertigungsunterlage, die eine reproduzierbare Serienfertigung ermöglicht und gleichzeitig alle Anforderungen an Qualitätssicherung und Rückverfolgbarkeit erfüllt.

Regulatorische Anforderungen und Zulassungsprozesse

Normative Grundlagen

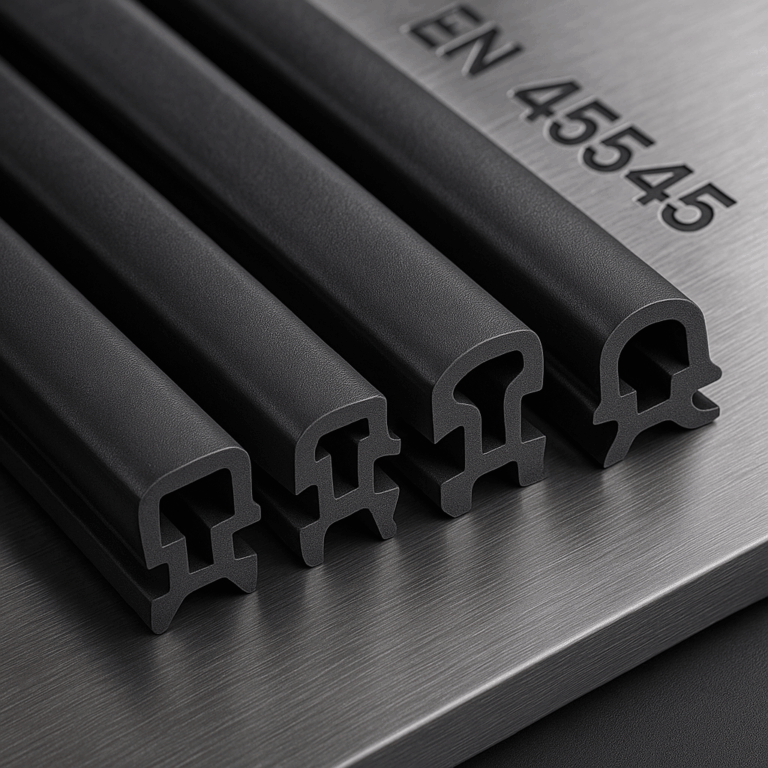

Die Reproduktion von Ersatzteilen für Schienenfahrzeuge unterliegt strengen regulatorischen Anforderungen. Europäische Normen wie die EN 15085 für das Schweißen von Schienenfahrzeugen und Fahrzeugteilen oder die EN ISO 3834 für Qualitätsanforderungen beim Schmelzschweißen setzen klare Maßstäbe.

Darüber hinaus gelten fahrzeugspezifische Zulassungen und Betriebserlaubnisse. Ein Ersatzteil muss nachweislich dieselben technischen Eigenschaften aufweisen wie das Originalteil, für das die Zulassung erteilt wurde. Dies erfordert umfassende Dokumentation und Prüfnachweise.

Die ISO 9001-Zertifizierung, wie sie Trade World One besitzt, ist dabei Grundvoraussetzung, aber nicht ausreichend. Zusätzlich sind spezifische Nachweise zur Werkstoffqualifikation, zu Fertigungsverfahren und zu Prüfprozessen erforderlich. Jedes sicherheitsrelevante Bauteil muss einer Erstbemusterung unterzogen werden, die seine Eignung für den Einsatz zweifelsfrei belegt.

Dokumentationspflichten im Re-Engineering

Die Dokumentation ist das Rückgrat jedes Reverse-Engineering-Projekts. Sie muss lückenlos nachweisen:

- Herkunft und Referenz: Von welchem Fahrzeugtyp stammt das Originalteil? Welche Position hatte es im Fahrzeug? Welcher Hersteller hatte es ursprünglich gefertigt?

- Analyse und Spezifikation: Welche geometrischen Daten wurden ermittelt? Welche Werkstoffe identifiziert? Welche mechanischen Eigenschaften nachgewiesen?

- Konstruktion und Berechnung: Nach welchen Kriterien erfolgte die Rückentwicklung? Welche Berechnungen wurden durchgeführt? Welche Sicherheitsfaktoren angesetzt?

- Fertigung und Qualitätssicherung: Welche Fertigungsverfahren kamen zum Einsatz? Welche Prüfungen wurden durchgeführt? Welche Messergebnisse erzielt?

- Abnahme und Freigabe: Welche Prüfinstanz hat das Teil abgenommen? Welche Konformitätsbescheinigungen liegen vor?

Diese Dokumentation ist nicht Selbstzweck, sondern Grundlage für die Betriebssicherheit. Im Schadensfall muss jederzeit nachvollziehbar sein, dass das Ersatzteil ordnungsgemäß spezifiziert, gefertigt und geprüft wurde.

Prüfung und Validierung

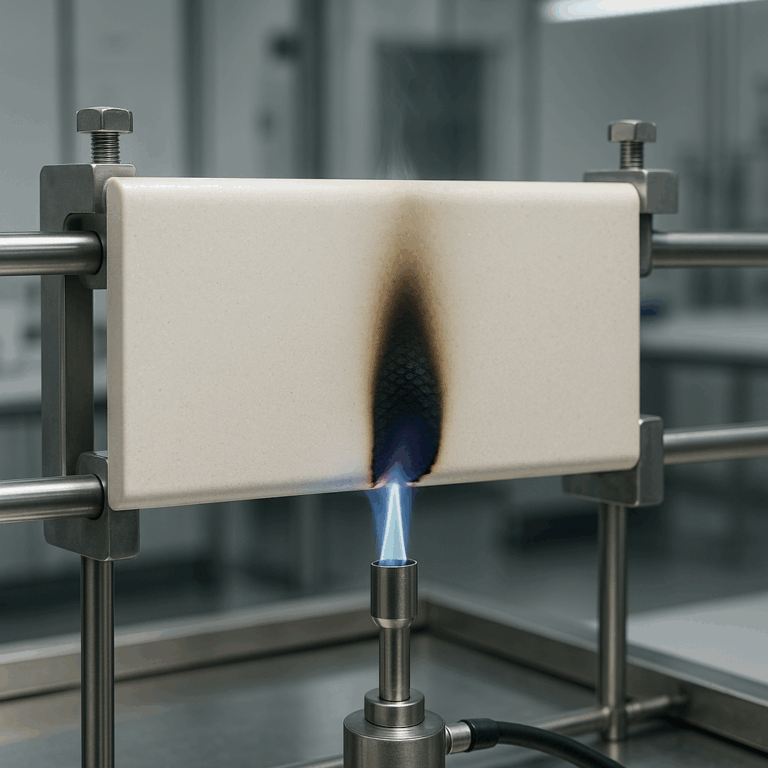

Die Validierung eines durch Reverse Engineering erstellten Ersatzteils erfolgt mehrstufig. Zunächst werden Einzelprüfungen an den gefertigten Komponenten durchgeführt: Maßprüfung, Werkstoffprüfung, zerstörungsfreie Prüfung auf Risse oder Einschlüsse, Oberflächenprüfung.

Anschließend folgen Funktionsprüfungen: Passt das Teil in die vorgesehene Einbauposition? Erfüllt es die kinematischen Anforderungen? Ist die Kompatibilität mit benachbarten Komponenten sichergestellt?

Bei sicherheitskritischen Bauteilen sind darüber hinaus Belastungstests erforderlich. Ein Bremsgestänge muss nachweislich die spezifizierten Kräfte aufnehmen können, ohne zu versagen. Ein Radsatzträger muss die dynamischen Belastungen des Fahrbetriebs aushalten.

In kritischen Fällen kann auch eine Pilotinstallation sinnvoll sein: Das Ersatzteil wird zunächst in einem einzelnen Fahrzeug unter realen Betriebsbedingungen getestet, bevor eine Serienfreigabe erfolgt. Dieser Praxistest liefert wertvolle Erkenntnisse über Langzeitverhalten und mögliche Optimierungspotenziale.

Technische Herausforderungen in der Praxis

Obsoleszenz-Management

Obsoleszenz – die Nichtverfügbarkeit von Bauteilen aufgrund eingestellter Produktion – ist eine der größten Herausforderungen bei der Instandhaltung langlebiger technischer Systeme. Bei Schienenfahrzeugen verschärft sich das Problem durch den extrem langen Lebenszyklus von Fahrzeugen.

Ein strategisches Obsoleszenz-Management nutzt die Rückentwicklung, um nicht nur akute Engpässe zu lösen, sondern proaktiv Versorgungssicherheit zu schaffen. Durch die frühzeitige Identifikation kritischer Komponenten und deren systematische Dokumentation mittels Reverse Engineering können Verkehrsbetriebe ihre Abhängigkeit von einzelnen Lieferanten reduzieren und die Versorgungssicherheit erhöhen.

Ein praktisches Beispiel: Elektronische Steuerungskomponenten altern nicht nur physisch, sondern auch technologisch. Mikrocontroller, die vor zwanzig Jahren Stand der Technik waren, sind heute nicht mehr verfügbar. Ihre Funktionalität lässt sich aber durch moderne Komponenten nachbilden – wenn die ursprüngliche Funktionsweise vollständig verstanden und dokumentiert wurde.

Werkstoffsubstitution

Nicht immer sind die ursprünglich verwendeten Werkstoffe noch in derselben Spezifikation verfügbar. Stahlsorten ändern sich, Normbezeichnungen werden angepasst, Lieferanten verschwinden vom Markt. Die Kunst der Nachkonstruktion besteht darin, einen gleichwertigen oder besseren Ersatzwerkstoff zu finden, der alle funktionalen Anforderungen erfüllt.

Dies erfordert tiefes metallurgisches Verständnis. Eine reine Übersetzung von Normbezeichnungen reicht nicht aus. Mechanische Kennwerte, Schweißbarkeit, Korrosionsbeständigkeit, Ermüdungsverhalten – all diese Eigenschaften müssen betrachtet und abgewogen werden.

In unserer Praxis hat sich gezeigt, dass moderne Werkstoffe oft Vorteile bieten: höhere Festigkeit bei geringerem Gewicht, bessere Korrosionsbeständigkeit, einfacheres Fügen. Die Herausforderung liegt darin, diese Vorteile zu nutzen, ohne die Kompatibilität mit dem Bestandssystem zu gefährden.

Schnittstellen und Kompatibilität

Ein durch Reverse Engineering erstelltes Ersatzteil muss perfekt in das bestehende System passen. Dies betrifft nicht nur die geometrische Passung, sondern auch funktionale und physikalische Schnittstellen.

Ein Beispiel: Ein Kupplungselement muss nicht nur geometrisch zum Gegenstück passen, sondern auch hinsichtlich Härte, Oberflächenbeschaffenheit und tribologischem Verhalten kompatibel sein. Zu weich – und es verschleißt schnell. Zu hart – und es beschädigt das Gegenstück. Die Balance ist entscheidend.

Ähnlich bei Gewinden: Ist es ein metrisches Gewinde oder ein Whitworth-Gewinde? Welche Toleranzklasse? Welche Oberflächenbeschaffenheit? Diese Details mögen trivial erscheinen, entscheiden aber über Funktion oder Ausfall.

Die Erfahrung aus jahrzehntelanger Beschaffung für internationale Projekte – wie sie unser Gründer Rainer Schieck bei SIEMENS sammelte – zeigt: Gerade die vermeintlich einfachen Details sind oft die größten Stolperfallen. Ein halber Millimeter Abweichung, eine Toleranzstufe zu weit, ein vergessener Härtevorgang – und das Bauteil funktioniert nicht.

Wirtschaftliche Betrachtung des Nachbaus von Bauteilen

Kostenstruktur

Die Entwicklung eines Ersatzteils mittels Reverse Engineering verursacht zunächst höhere Kosten als eine einfache Katalogbestellung – wenn denn eine Katalogbestellung möglich wäre. Die Investition in Analyse, Konstruktionsanalyse, Werkzeuge und Erstbemusterung muss getätigt werden, bevor das erste einsatzbereite Teil verfügbar ist.

Doch diese Betrachtung greift zu kurz. Die Alternative zur Nachkonstruktion ist oft nicht die billige Katalogbestellung, sondern der Stillstand von Fahrzeugen, die Außerbetriebnahme ganzer Baureihen oder aufwendige konstruktive Umbauten. Verglichen mit diesen Szenarien ist Reverse Engineering hochökonomisch.

Zudem sinken die Stückkosten bei größeren Mengen erheblich. Einmal dokumentiert und freigegeben, können Ersatzteile in Serie gefertigt werden. Die Vorratshaltung – wie in unserem 1.500 Quadratmeter großen Lager – ermöglicht dann schnelle Verfügbarkeit bei kalkulierbaren Kosten.

Strategischer Nutzen

Der Wert von Re-Engineering geht weit über die reine Kosteneinsparung hinaus. Es schafft Unabhängigkeit von einzelnen Lieferanten, reduziert Beschaffungsrisiken und erhöht die Planungssicherheit. Verkehrsbetriebe gewinnen Kontrolle über ihre Ersatzteilbeschaffung zurück – ein nicht zu unterschätzender strategischer Vorteil.

Darüber hinaus entsteht wertvolles Wissen: Die vollständige Dokumentation von Bauteilen, die ursprünglich vielleicht nur als “Betriebsgeheimnis” beim Hersteller existierte, wird zum Eigentum des Betreibers. Dieses Wissen lässt sich für zukünftige Beschaffungen, für Optimierungen oder für die Ausschreibung alternativer Lieferanten nutzen.

In Zeiten zunehmender Lieferkettenprobleme – verstärkt durch geopolitische Spannungen und Pandemien – ist diese Resilienz unbezahlbar. Ein Verkehrsbetrieb, der durch systematisches Reverse Engineering kritische Komponenten selbst beschaffen kann, ist deutlich weniger verwundbar als einer, der von einem einzelnen Hersteller abhängig ist.

Best Practices und Erfolgsfaktoren für die Bauteilrekonstruktion

Frühzeitige Planung

Der ideale Zeitpunkt für die Bauteilrekonstruktion ist nicht der Moment, in dem das letzte Ersatzteil verbraucht ist, sondern Jahre vorher. Systematisches Obsoleszenz-Management identifiziert kritische Komponenten frühzeitig und leitet die Dokumentation ein, solange noch Originalteile in gutem Zustand verfügbar sind.

Diese vorausschauende Planung ermöglicht es, den Prozess ohne Zeitdruck durchzuführen, verschiedene Fertigungsoptionen zu evaluieren und optimale Lösungen zu entwickeln. Notfalllösungen unter Zeitdruck sind immer teurer und risikoreicher.

Partnerschaft statt Transaktion

Reverse Engineering ist kein Standardprodukt, das man einfach bestellt. Es ist ein komplexer Entwicklungsprozess, der enge Zusammenarbeit zwischen Betreiber, technischem Beschaffer und Fertiger erfordert.

Bei Trade World One verstehen wir uns nicht als reiner Lieferant, sondern als Partner unserer Kunden. Unser Team aus Ingenieuren, Logistikern und Einkaufsexperten arbeitet eng mit den technischen Abteilungen der Verkehrsbetriebe zusammen. Wir sprechen dieselbe Sprache – technisch, präzise, lösungsorientiert – weil wir aus derselben Industrie kommen.

Diese Partnerschaft beginnt bei der Problemanalyse und reicht bis zur Langzeitbetreuung. Wir dokumentieren nicht nur das Bauteil, sondern auch die Anwendung, den Einbaukontext, typische Ausfallmuster. Dieses Wissen fließt in kontinuierliche Verbesserungen ein.

Qualitätssicherung als Grundprinzip

Qualität in der Ersatzteilversorgung ist nicht verhandelbar – erst recht nicht im sicherheitskritischen ÖPNV-Bereich. Unsere ISO 9001-Zertifizierung ist nicht nur ein Papiertiger, sondern gelebte Praxis in jedem Schritt des Prozesses.

Von der Eingangsanalyse über die Konstruktion bis zur Endprüfung: Jeder Schritt ist dokumentiert, jede Messung rückverfolgbar, jedes Teil identifiziert. Diese Systematik schafft nicht nur regulatorische Konformität, sondern vor allem Sicherheit – für den Betreiber und letztlich für die Fahrgäste.

Zukunftsperspektiven: Digitalisierung und additive Fertigung

Die Technologien des Reverse Engineering entwickeln sich rasant weiter. 3D-Scanning wird präziser und schneller, KI-gestützte Software erkennt automatisch Geometrien und schlägt Konstruktionsparameter vor, digitale Zwillinge ermöglichen virtuelle Tests vor der physischen Fertigung.

Besonders spannend ist die Verbindung von Reverse Engineering mit additiven Fertigungsverfahren. Der 3D-Druck von Metallteilen erreicht zunehmend die Qualität konventioneller Fertigungsverfahren und bietet neue Möglichkeiten: Komplexe Geometrien, die früher nur aufwendig durch Guss oder Fräsen herstellbar waren, können direkt gedruckt werden. Geringe Stückzahlen werden wirtschaftlich darstellbar. Leichtbauoptimierungen lassen sich realisieren, die mit klassischen Methoden nicht möglich wären.

Doch bei aller technologischer Begeisterung: Die Grundprinzipien bleiben. Auch ein 3D-gedrucktes Ersatzteil muss die funktionalen Anforderungen erfüllen, werkstofftechnisch qualifiziert und normativ zugelassen sein. Die Technologie ist das Werkzeug – die Expertise der Anwender bleibt entscheidend.

Fazit: Reverse Engineering als Säule der Betriebssicherheit

Reverse Engineering in der Verkehrstechnik ist weit mehr als eine technische Notlösung für Ersatzteilprobleme. Es ist eine strategische Kompetenz, die Betriebssicherheit, wirtschaftliche Effizienz und Unabhängigkeit schafft.

Die unsichtbaren Held:innen hinter dem ÖPNV – die Ingenieure, die verschlissene Teile analysieren, die Konstrukteure, die Geometrien rekonstruieren, die Werkstoffexperten, die Materialien qualifizieren, die Qualitätsprüfer, die jeden Schritt dokumentieren – sie alle tragen durch die qualifizierte Reproduktion von Ersatzteilen dazu bei, dass die Stadt fährt. Jeden Tag. Zuverlässig.

Mit unserer Industrie-DNA, unserem globalen Netzwerk und unserem technischen Sachverstand verstehen wir bei Trade World One die Herausforderungen unserer Kunden aus eigener Erfahrung. Wir wissen, dass es nicht um Katalogware geht, sondern um Lösungen. Dass Verfügbarkeit zählt, wenn sie gebraucht wird. Dass technische Präzision über Erfolg oder Stillstand entscheidet.

Während andere noch diskutieren, liefern wir bereits – weil wir die Probleme kennen, die Lösungen beherrschen und die Verantwortung verstehen. Denn ohne diese Teile, ohne diese Expertise, ohne diese Verlässlichkeit fährt die Stadt nicht.

Das ist unser Antrieb. Das ist unsere Expertise. Das sind wir: Trade World One – Ihr technischer Beschaffungs-Partner mit Industrie-DNA.

Fonti

- Reverse Engineering von digitalen Medienartefakten – Zenodo

- Reverse Engineering von Logik-Gattern in integrierten Schaltkreisen – Humboldt-Universität Berlin

- Reverse Engineering vergangener urbaner Mobilitäten – Max-Planck-Institut

- Empirische Studie zum Reverse Engineering von Windows-Malware – HAW Hamburg

- Reverse Engineering und Rapid Prototyping – Springer Professional

- Reverse Engineering Definition – Gabler Wirtschaftslexikon

- Möglichkeiten für den Einsatz von Reverse Engineering – TU Dresden

- Reverse Engineering – Wikipedia

- Reverse Engineering – Britannica

- International Organization for Standardization (ISO) – Standards für Engineering

Avete domande? Non esitate a contattarci in qualsiasi momento.

» Alla pagina di contatti